Einführung

Wenn Sie eine Entscheidung treffen oder nach dem richtigen Tonkörper für Ihre Anwendung suchen, müssen Sie das Endprodukt, die Kosten und die Fähigkeiten berücksichtigen. Bei der Auswahl eines Tons müssen Sie auch wissen, welche Art von Ofen Ihnen zur Verfügung steht und welche Temperaturgrenzen er hat. Jeder Ton hat einen bestimmten Temperaturbereich. Möglicherweise möchten Sie mehr als eine Tonmasse verwenden, wenn Sie verschiedene Herstellungsmethoden wie Töpferscheibe oder Handarbeit anwenden. Wir haben gelernt, dass vor der Auswahl des am besten geeigneten Tons viele Variablen zu berücksichtigen sind, und da wir das Wissen, das wir aus unseren Erfahrungen gewonnen haben, weitergeben wollen, haben wir die folgende Anleitung zusammengestellt.

Was ist Ton

Ton besteht aus feinsten Gesteinspartikeln, die durch Wind und Regen erodiert und vom fließenden Wasser mitgerissen werden. Diese Partikel sammeln sich auf dem Grund von Flüssen oder Bächen, wo sie zusammenkleben und verdichtet werden. Lehm kommt fast überall vor und ist billig. Er hat mehrere Übergangszustände: In nassem Zustand ist er matschig und elastisch, und man kann jede beliebige Form herstellen. Wenn er leicht getrocknet ist, hat er die Konsistenz von Schokolade oder Cheddarkäse und kann geschnitzt oder geschabt werden. Je nach Dicke und Luftfeuchtigkeit trocknet es weiter, wobei das Wasser verdunstet und es spröde wird. An diesem Punkt kann er wieder weich gemacht werden, indem man ihn nass macht. Wie auch immer der Ton geformt wird, er ist nicht dauerhaft, bis er auf hohe Temperaturen erhitzt wird.

Wichtige Begriffe:

Nasser Ton: Gemischter, formbarer Ton, der sich im elastischsten Zustand befindet

Lederhart: Ein Stadium im Trocknungsprozess, in dem ein Tongegenstand vorsichtig gehandhabt werden kann, ohne dass die Gefahr besteht, dass die Form verformt wird, der Ton aber immer noch biegsam genug ist, um bei Bedarf Änderungen vornehmen zu können

Grünware: Ein Stadium in der Herstellung von Keramik, in dem ein Gefäß den notwendigen Trocknungsprozess durchläuft, bevor es sicher gebrannt werden kann.

Knochentrocken: Völlig lufttrockener Ton, in seinem sprödesten Zustand, wie ein Keks

Bisque: Ein Zwischenschritt beim Brennen (auch: erster Brand). Das Gefäß ist nach dem Brennen porös und kann das Wasser der Glasurlösung aufnehmen, wodurch die Glasurmasse am Stück haftet, während es seine Form behält

Grog: Eine sandähnliche Substanz, die einem Tonkörper zugesetzt wird, um die Verarbeitbarkeit und Festigkeit zu erhöhen und die Schrumpfung des Tons zu verringern.

Was ist Keramik

Keramik ist ein hitzebeständiger, nichtmetallischer, isolierender (leitet keinen Strom), korrosionsbeständiger, harter, aber spröder (wie Glas), anorganischer Feststoff aus Ton, der bei hoher Temperatur gebrannt wurde. Sobald der Ton bei hoher Temperatur gebrannt wird, ändert sich seine chemische Zusammensetzung dauerhaft und er wird zu Keramik, die sich nie wieder in Wasser auflöst. Alles, was aus gebranntem Ton hergestellt wird, ist Keramik, einschließlich Tafelgeschirr, Töpfe, Ofengeschirr, Ziegel, Fliesen, Dachziegel, Badarmaturen (z. B. Waschbecken), usw. Die folgenden Begriffe fallen alle unter Keramik: Töpferware, Porzellan, Steinzeug, Steingut

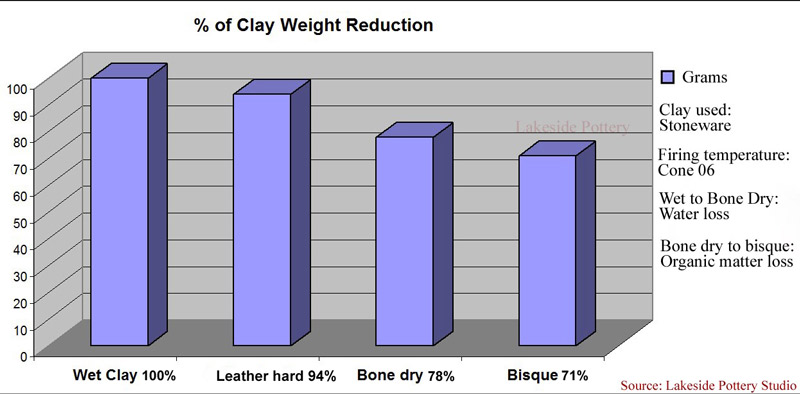

Schrumpfung und Gewichtsverlust

Ton schrumpft sowohl beim Trocknen als auch beim Brennen. Verschiedene Tonmassen schrumpfen unterschiedlich schnell, was bei manchen Tonmassen nur 4 %, bei anderen bis zu 15 % betragen kann. Selbst ein Prozentpunkt kann einen Unterschied im Endprodukt ausmachen, je nachdem, wie präzise Sie arbeiten möchten. Bei der Wahl des Tons und des Designs der Ware muss daher die Schrumpfung für die Brenntemperatur berücksichtigt werden. Der Ton, den wir bei Lakeside Pottery verwenden, ist z. B. Baldwin 192 von Standard, der für eine Brenntemperatur von Kegel 6 mit einer Schrumpfung von 11 % angegeben ist. Unsere Tests haben gezeigt, dass etwa 5 % während des Trocknungsprozesses, 1/2 % während des Biskuitbrandes (Kegel 06) und 5,5 % während des Glasurbrandes (Kegel 6) schrumpfen. Die Gesamtzahl von 11 % ist auf dem Bild der Laterne unten zu sehen (vorher und nachher).

Wir haben außerdem in jahrelangen Brennvorgängen festgestellt, dass selbst bei demselben Tonkörper die Schrumpfung von Charge zu Charge um 1-2 % variieren kann. Wenn Genauigkeit wichtig ist, führen wir einen Chargentest durch, bevor wir mit einem Projekt fortfahren, oder wir sagen unseren Auftragskunden, dass sie mit einer Abweichung von +/- 3% rechnen müssen. Mehr über das Trocknen und Brennen.

11% Schrumpfung Ton Spezifikation wird wie die oben verglichene aussehen

nassen Ton zum fertigen Produkt (Steinzeug / Kegel 6)

Durchschnittlich enthält Ton etwa 20% Wasser und 9% organische Stoffe, daher wiegen fertige Töpfe (Biskuit oder glasiert) fast 30% weniger als das ursprüngliche Tongewicht.

Brenntemperaturen

Es gibt drei grundlegende Temperaturbereiche. Obwohl es leichte Abweichungen zwischen den einzelnen Töpfern gibt, werden diese Bereiche im Allgemeinen wie folgt betrachtet

– Niedrig-Brand: Cone 06 bis Cone 3 (1850 °F – 2135°F)

– Mid-Range: Cone 4 bis Cone 7 (2160 °F – 2290 °F)

– High-Fire: Cone 8 bis Cone 10 (2315 °F – 2380°F)

Was passiert mit dem Ton während des Brennens?

Während des gesamten Zyklus des Tonbrennens in einem Ofen wird der Ton von einer völlig zerbrechlichen Substanz (Ton) zu einer steinähnlichen Substanz (Keramik), die unempfindlich gegen Wasser und Zeit ist. Nachdem der Ton vollständig an der Luft getrocknet, „knochentrocken“, und in den Ofen gegeben wurde, besteht der Brennvorgang aus mehreren Phasen, die im Folgenden beschrieben werden.

1) Abbrennen von Kohlenstoff und Schwefel

Tonkörper enthalten alle Kohlenstoff, organische Materialien und Schwefel, die zwischen 570°F und 1470°F (oder 300°C und 800°C) abbrennen werden.

2) Chemisch gebundenes, ausgetriebenes Wasser

Nach der Lufttrocknung enthält der Ton noch etwa 15 % Wasser, das chemisch gebunden ist. Chemisch gesehen besteht Ton aus einem Molekül Tonerde und zwei Molekülen Kieselerde, die mit zwei Molekülen Wasser verbunden sind. Die chemisch gebundene Wasserverbindung löst sich beim Erhitzen, während gleichzeitig der Kohlenstoff und der Schwefel abbrennen. Das chemisch gebundene Wasser entweicht aus dem Tonkörper zwischen 660° F und 1470° F (350° C und 800° C). Der Topf wird wesentlich leichter, ohne dass er physisch schrumpft. Es ist wichtig, dass die Temperatur in dieser Phase nur langsam ansteigt, um ein schnelles Entweichen des Dampfes zu verhindern, das zu einer Explosion führen kann.

3) Quarzinversion

Quarz, auch Siliziumoxid genannt, hat eine kristalline Struktur, die sich bei einer Temperatur von 573°C (1060°F) verändert. Diese Veränderung (Quarzinversion) der Kristallstruktur führt dazu, dass die Keramik beim Erhitzen um 2 % an Größe zunimmt und beim Abkühlen um 2 % abnimmt. Die Ware ist während dieser Veränderung zerbrechlich und die Ofentemperatur muss erhöht werden.

4) Sintern / Bisquitieren

Bei etwa 900°C (1650°F) beginnen die Tonpartikel zu verschmelzen. Dieser Prozess wird als Sintern bezeichnet, und wenn er abgeschlossen ist, ist der Ton zu Keramik geworden. Sobald die Temperatur zwischen 1800°F (Kegel 06) und 1950°F (Kegel 04) erreicht ist, wird er bisquitiert. In diesem Stadium ist die Keramik porös, etwas zerbrechlich, noch nicht vertikalisiert und wird Steingut oder Biskuit genannt. Die Biskuitmasse ermöglicht es den nassen, rohen Glasuren, vor dem Glasurbrand an der Keramik zu haften.

5) Verglasung und Reifung

Die Verglasung ist die fortschreitende Verschmelzung eines Tons, die das fertige Produkt härter und haltbarer macht. Wenn die Verglasung mit steigender Temperatur fortschreitet, nimmt der Anteil der glasartigen Bindung zu und die Porosität der gebrannten Keramik wird geringer.

In dieser Phase werden auch Mullit- oder Aluminiumsilikatkristalle gebildet, die als Bindemittel fungieren und den Tonkörper noch weiter verstärken.

Das Glasieren allein macht die Keramik in den meisten Fällen nicht wasserundurchlässig. Porzellan, das zu den am stärksten vertifizierten Keramiken gehört, ist jedoch auch ohne Glasur undurchlässig. Steinzeug ist halbglasiert und wäre ohne Glasur nicht wasserdicht

6) Abkühlung

Die kristalline Form von Siliziumdioxid muss beim Abkühlen über 220°C (420°F) langsam abgekühlt werden, um Risse zu vermeiden.

Siehe mehr über das Trocknen und Brennen von Ton

Kriterien für die Auswahl des Tonkörpers

1) Der Herstellungsprozess: Handarbeit, Töpferscheibe, Bildhauerei oder Gießen

2) Größe und Form Ihres Werkes

3) Oberflächenstruktur

4) Brenntemperatur und -art

5) Verwendung des Endproduktes

6) Tonfarbe Glasureffekt

|

|

|

Die Hauptanforderung an einen Handformtonkörper ist Festigkeit und Plastizität.

Festigkeit

Festigkeit ist die Fähigkeit des geformten Tons, fester zu halten, wenn die Formen gebaut, gehandhabt und befestigt werden, ohne durchzusacken, sich zu dehnen oder zu reißen. Handgefertigte Formen benötigen ein hohes Maß an Festigkeit in der Greenware-Phase. Die Festigkeit wird noch wichtiger, wenn die handgefertigten Objekte größer oder flacher sind. Ein höherer Anteil an Grog (5 % bis 30 %) ist typisch für handgefertigte Formen. Der Grog kann entweder fein oder grob sein, je nachdem, welche Oberflächenqualität der Töpfer wünscht. Ein so hoher Anteil an Grog führt auch zu einer schnelleren Trocknung des Tons an der Luft und zu einer geringeren Möglichkeit der Rissbildung während des Trocknungsprozesses.

Plastizität

Ein Handbauprojekt benötigt auch Plastizität, um bearbeitbar zu sein. Je extremer die zu bauenden Formen sind (z.B., scharfe Winkel oder Windungen), desto mehr Plastizität wird der Ton benötigen.

Werfen von Tonkörpern

|

|

|

Es gibt drei Eigenschaften, die ein Tonkörper zum Werfen haben muss: a) hohe Plastizität, geringe Wasseraufnahme und c) stark genug, um seine Form zu halten, während er bearbeitet wird (drücken, drehen, Schwerkraft, ziehen und schieben).

Plastizität

Die Plastizität ist die wichtigste Eigenschaft, die für die Bearbeitung auf der Töpferscheibe erforderlich ist, um sie bearbeitbar und beweglich zu machen. Kugelton oder Porzellan sind sehr plastisch und werden oft zum Drehen verwendet. Je plastischer ein Ton jedoch ist, desto mehr schrumpft er und kann sich daher beim Trocknen verziehen.

Festigkeit

Der Wurf-Ton muss genügend Festigkeit besitzen, um aufrecht zu stehen, wenn er in größere Formen geworfen wird. Um diese Festigkeit zu erreichen, enthalten die Wurfmassen einige Partikel wie Sand oder Grog oder beides. Wenn Grog in einem Wurfkörper verwendet wird, muss er feiner sein, um die Festigkeit zu gewährleisten, ohne zu grob zu sein, damit er die Hände des Töpfers nicht verletzt. Im Allgemeinen sollte ein Wurfkörper aus Ton nicht mehr als 7 bis 9 % partikuläre Zusätze enthalten.

Wasseraufnahme

Je länger ein Ton auf der Töpferscheibe bearbeitet wird, desto weicher wird er, da sich das Wasser mit dem Ton vermischt, was die Gefahr eines Zusammenbruchs erhöht und die Größe/Höhe der Gefäße begrenzt. Die Wasseraufnahmefähigkeit ist daher ein wichtiger Faktor. Plastische Tone nehmen weniger Wasser auf als Tone mit grobem Material und sind eher steif. Dies bedeutet auch, dass der Ton härter und anstrengender zu bearbeiten ist, was zu Muskel- und Gelenkschmerzen führen kann. Daher muss eine gute Wurfmasse ein ausgewogenes Verhältnis zwischen Plastizität, Festigkeit und Wasseraufnahme aufweisen.

Klassen von Tonmassen

Es gibt so viele verschiedene Tonmassen, dass es schwer sein kann, die richtige für sich auszuwählen. Wie wählt man den richtigen Ton für sich und seine Bedürfnisse als Töpfer aus? Was müssen Sie wissen? Wie finden Sie es heraus?

Die drei am häufigsten verwendeten Tonmassen sind Steingut, Mittelbrand-Steinzeug, Hochbrand-Steinzeug und Porzellan. Alle drei sind im Handel in feuchten und gebrauchsfertigen 25-lbs-Packungen erhältlich. Tonmassen können auch durch Mischen von trockenen Tonen und Zusatzstoffen mit Wasser hergestellt werden, um die von Ihnen gewünschte Tonmasse für bestimmte Anwendungen zu schaffen und Kosten zu sparen.

Tonmassen aus Steingut

Tonmassen aus Steingut sind die ältesten Tonmassen, die den Töpfern der Antike bekannt waren, und sie kommen in der Natur am häufigsten vor. Diese Tone sind sehr plastisch und leicht zu verarbeiten. Steingut-Tone enthalten Eisen und andere mineralische Verunreinigungen, die dazu führen, dass der Ton seine optimale Härte bei niedrigeren Temperaturen zwischen 950°C und 1100°C (1745°F und 2012°F) erreicht, was zu einer weicheren, nicht glasierten (nicht zu Glas gewordenen), porösen Keramik führt, die nach dem Brennen satte Tonfarben ermöglicht, einen geringen Schrumpfungsfaktor hat und leicht gefärbt werden kann. Unglasiertes Steingut, wie z. B. Terrakotta, ist porös und nicht wasserdicht. Steingut ist nachsichtiger als Ton mit feineren Partikeln. Es ist in der Natur weit verbreitet und wird vor allem für Ziegel, Fliesen und Pflanzenerzeugnisse verwendet. Steingut eignet sich nicht gut für Gefäße, die Flüssigkeiten enthalten (z. B. Vasen, Tassen, Krüge), es sei denn, sie sind glasiert. Glasierte Steingutprodukte sind in der Regel zerbrechlicher als glasierte Steingutprodukte. Typische Farben für die meisten Steingut-Tonerden sind rot, orange, gelb und hellgrau. Zu den Farben für gebranntes Steingut gehören braun, rot, orange, sandfarben, mittelgrau und weiß. Die Farben von gebranntem Steingut werden hauptsächlich durch den Gehalt an mineralischen Verunreinigungen und die Art des Brandes bestimmt. Da die Glasur bei einer niedrigeren Temperatur gebrannt wird, sind die Glasurfarben in der Regel lebhafter als bei Steinzeugglasuren, die bei höheren Temperaturen gebrannt werden.

Steinzeugton

Steinzeugton ist plastisch und im feuchten Zustand oft grau. Ihre gebrannten Farben reichen von hellgrau und buff bis zu mittelgrau und braun. Die Farbe des gebrannten Tons hängt stark von der Art des Brennens ab.

Steingut-Tone haben einen Absorptionsfaktor von etwa 2 bis 5 Prozent und werden normalerweise bei Temperaturen zwischen 2100 und 2372 Grad F (Kegel 3 – Kegel 11) gebrannt. Steinzeugton wird so genannt, weil die gebrannten Töpfe steinähnliche Eigenschaften aufweisen (harte, dichte Oberfläche mit bunter Farbe). Steinzeug verbindet sich gut mit seinen Glasuren und sollte nach dem Brennen bis zur Reife auslaufsicher sein. Es ist zäh und verzeiht während der Wurf- und Brennphasen. Steinzeug ist ein sehr gebräuchlicher Ton für Produktionstöpfer.

Gebranntes Steinzeug hat eine Farbpalette von chamois oder hellgrau bis braun oder dunkelgrau. Aufgrund seiner harten, festen Eigenschaften ist dieser Ton eine ausgezeichnete Wahl für funktionelle Anwendungen wie Geschirr. Je höher die Reifungstemperatur von Steinzeugton ist, desto haltbarer und wasserfester ist die Ware.

Porzellan/Kaolin/Kugelton

Porzellan und Kaolin werden für hochwertige Waren einschließlich Laborausrüstung verwendet. Porzellan- und Kaolinton sind praktisch identisch und gelten als die besten Tone, die es für die Herstellung von Töpferwaren gibt. Sie sind auch die teuersten. Sie bestehen größtenteils aus Silikatton und sind hochtemperaturbeständig. Wenn Sie hochwertige Töpferwaren herstellen wollen, ist diese Art von Ton am besten geeignet. Die Töpferware wird wahrscheinlich weiß oder blass sein, es sei denn, Sie kaufen Ton, der mit Eisenoxid gemischt wurde, um ihn röter zu machen.

Porzellan, das sich durch eine Absorptionsrate von 0 bis 1 Prozent auszeichnet, ist das Ergebnis einer jahrhundertelangen Entwicklung durch die frühen chinesischen Töpfer. Sein Hauptbestandteil ist Kaolin, auch bekannt als Porzellanerde. Kaolin selbst hat einen Schmelzpunkt von etwa 3275 Grad Celsius und ist wegen seiner geringen Plastizität schwer zu formen. Um den dichten, harten, weißen, durchscheinenden Tonkörper zu erhalten, der als Porzellan bekannt ist, wird Kaolin mit anderen Tonen gemischt, um ein hohes Maß an Verarbeitbarkeit zu erreichen und die Brenntemperatur zu senken. Normalerweise wird Porzellan bei Temperaturen über 2300 Grad F (Kegel 9) gebrannt, kann aber durch Zugabe ungewöhnlicher Zutaten auch bei Temperaturen von nur 1900 Grad F (Kegel 04*) gebrannt werden.

Da Porzellan aus so winzigen Partikeln besteht, bietet es optimale Glätteeigenschaften und lässt sich selbst in extrem dünnem Zustand so bearbeiten, dass durchscheinende, zarte Formen entstehen. Allerdings ist es wegen seiner geringen Plastizität in der Wurfphase schwer zu bearbeiten. Er reißt und verformt sich leicht während des Trocknens und Brennens, da seine optimale Dichte erst nahe dem Schmelzpunkt des Tons erreicht wird.

Ball Clays sind sehr plastisch und enthalten nur wenige mineralische Verunreinigungen. Sie brennen bei etwa 2340°F (1300°C) zu ihrer vollen Härte. Im feuchten Zustand sind sie dunkelgrau, im gebrannten Zustand sind sie entweder hellgrau oder hellbraun. Kugeltone haben jedoch einen gravierenden Nachteil. Sie können nicht allein verwendet werden, da sie beim Trocknen und Brennen stark schrumpfen. Sie sind jedoch äußerst nützlich, wenn sie anderen Tonen beigemischt werden, um die Verarbeitbarkeit und Plastizität zu erhöhen.

Tonfarben

Tone gibt es in weiß, gebrochen weiß und in dunklen Farben wie Terrakotta. Die Bereiche, die Ihre Entscheidung beeinflussen, sind die Wirkung der Glasur auf die fertige Ware und die Pflege im Studio.

Wirkung der Glasur

Wir haben mehrere Testfliesen mit der gleichen Glasur auf verschiedenen Tonen und einige der Glasuren, (insbesondere durchscheinende Glasuren), die Endergebnisse sind sehr unterschiedlich. Stellen Sie sicher, dass Sie die möglichen Tone mit Ihren Glasuren zuerst testen, bevor Sie sich auf eine große Menge Ton oder Glasur festlegen

Studio-Pflege

Dunkle Tonfarben, insbesondere Terra Cotta, machen eine große Sauerei. Sie sind viel schwieriger zu reinigen (Boden, Werkzeuge, Hände) und können Flecken auf der Kleidung hinterlassen. Wenn Sie sich für mehr als eine Tonart entscheiden, denken Sie daran, dass Sie für jede Sorte einen eigenen Abfalleimer brauchen, und der Keilrahmen sollte nicht aus dunklem und hellem Ton bestehen, um Farbkontaminationen zu vermeiden.

Mixing Clays Applications

|

|

|

Wenn zwei Tonsorten im gleichen Gefäß verwendet werden (nicht empfohlen), ist die Schrumpfungsrate meist unterschiedlich und es kann zu einer Entmischung während des Trocknens und/oder des Brennvorgangs kommen. In unserem Fall hatten wir das Problem, dass wir Schlicker (Schlicker) als dekorative Oberflächenstruktur verwenden wollten, aber angesichts des Schrumpfungsgrades der von uns verwendeten Steinzeugsorte war das Endergebnis rau und nicht ansprechend. Wir zogen in Erwägung, einen Schlicker aus einem anderen, nicht groghaltigen Ton herzustellen oder zu kaufen, aber die Trennung und die Farbunterschiede wären ein Problem gewesen. Unsere Lösung bestand darin, den Schlicker herzustellen (siehe Link zur Herstellung von Schlicker) und ihn zweimal mit einem 100er-Sieb zu sieben. Diese Lösung funktioniert nun schon seit fast 15 Jahren perfekt.