Ahora que hemos visto algunos de los principios generales de la construcción de túneles, vamos a considerar un proyecto de túnel en curso que sigue siendo noticia, tanto por su potencial como por sus problemas. La Arteria Central es un importante sistema de autopistas que atraviesa el centro de Boston, y el proyecto que lleva su nombre está considerado por muchos como una de las hazañas de ingeniería más complejas -y costosas- de la historia de Estados Unidos. El «Big Dig» es en realidad varios proyectos diferentes en uno, que incluyen un nuevo puente y varios túneles. Un túnel clave, terminado en 1995, es el túnel Ted Williams. Se sumerge bajo el puerto de Boston para llevar el tráfico de la Interestatal 90 desde el sur de Boston hasta el aeropuerto de Logan. Otro túnel clave se encuentra bajo el canal de Fort Point, una estrecha masa de agua utilizada hace tiempo por los británicos como punto de cobro de peaje para los barcos.

Antes de ver algunas de las técnicas utilizadas en la construcción de estos túneles del Big Dig, repasemos por qué las autoridades de Boston decidieron emprender un proyecto de ingeniería civil tan masivo en primer lugar. El mayor problema era el tráfico de pesadilla de la ciudad. Algunos estudios indicaban que, en 2010, la hora punta de Boston podría durar casi 16 horas al día, con consecuencias nefastas tanto para el comercio como para la calidad de vida de los residentes. Estaba claro que había que hacer algo para aliviar la congestión del tráfico y facilitar a los viajeros la navegación por la ciudad. En 1990, el Congreso destinó 755 millones de dólares al proyecto de mejora de la autopista y, un año después, la Administración Federal de Carreteras dio su aprobación para seguir adelante.

Foto cortesía de la Autoridad de Autopistas de Massachusetts

El túnel Ted Williams

El Big Dig comenzó en 1991 con la construcción del túnel Ted Williams. Este túnel submarino aprovechó las técnicas de construcción de túneles de probada eficacia utilizadas en muchos túneles de todo el mundo. Como el puerto de Boston es bastante profundo, los ingenieros utilizaron el método de cortar y cubrir. Los tubos de acero, de 40 pies de diámetro y 300 pies de largo, fueron remolcados a Boston después de que los trabajadores los hicieran en Baltimore. Allí, los obreros terminaron cada tubo con soportes para la carretera, recintos para los pasos de aire y servicios públicos y un revestimiento completo. Otros trabajadores dragaron una zanja en el fondo del puerto. A continuación, hicieron flotar los tubos hasta el lugar, los llenaron de agua y los bajaron a la zanja. Una vez anclados, una bomba retiraba el agua y los trabajadores conectaban los tubos a las secciones contiguas.

El túnel Ted Williams se inauguró oficialmente en 1995, uno de los pocos aspectos del Big Dig que se completó a tiempo y dentro del presupuesto propuesto. Para 2010, se espera que transporte unos 98.000 vehículos al día.

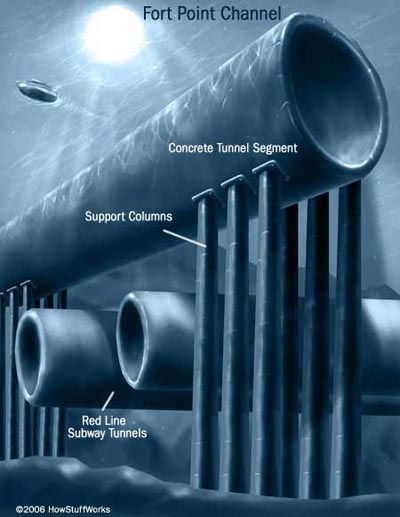

A pocos kilómetros al oeste, la Interestatal 90 entra en otro túnel que lleva la autopista por debajo de South Boston. Justo antes del enlace I-90/I-93, el túnel se encuentra con el canal de Fort Point, una masa de agua de 400 pies de ancho que supuso uno de los mayores retos de la Big Dig. Los ingenieros no pudieron utilizar el mismo método de tubos de acero que emplearon en el túnel Ted Williams porque no había espacio suficiente para hacer flotar las largas secciones de acero bajo los puentes de Summer Street, Congress Street y Northern Avenue. Finalmente, decidieron abandonar el concepto de tubo de acero y optar por secciones de túnel de hormigón, el primer uso de esta técnica en Estados Unidos.

El problema era fabricar las secciones de hormigón de forma que permitieran a los trabajadores moverse en el canal. Para resolver el problema, los trabajadores construyeron primero un enorme dique seco en el lado sur de Boston del canal. El dique seco, conocido como cuenca de colada, medía 1.000 pies de largo, 300 pies de ancho y 60 pies de profundidad, lo suficientemente grande como para construir las seis secciones de hormigón que formarían el túnel. El más largo de los seis tramos del túnel medía 1,5 metros de largo y el más ancho 1,5 metros de ancho. Todas tenían una altura de 27 pies. La más pesada pesaba más de 50.000 toneladas.

Las secciones completadas se sellaron herméticamente en cada extremo. A continuación, los trabajadores inundaron la cuenca para poder sacar a flote las secciones y colocarlas sobre una zanja dragada en el fondo del canal. Por desgracia, otro problema impidió a los ingenieros bajar las secciones de hormigón a la zanja. Se trataba del túnel de la línea roja del metro de la Autoridad de Transporte de la Bahía de Massachusetts, que pasa justo por debajo de la zanja. El peso de las enormes secciones de hormigón dañaría el antiguo túnel del metro si no se hacía nada para protegerlo. Así que los ingenieros decidieron apuntalar las secciones del túnel con 110 columnas hundidas en el lecho de roca. Las columnas distribuyen el peso del túnel y protegen la línea roja del metro, que sigue transportando 1.000 pasajeros al día.

Foto cortesía de la ciudad y el condado de Denver

El proceso de excavación del túnel

El Big Dig presenta también otras innovaciones en la construcción de túneles. Para una parte del túnel que pasa por debajo de un patio de maniobras y un puente, los ingenieros optaron por el tunelado, una técnica que se utiliza normalmente para instalar tuberías subterráneas. El tunelado consiste en forzar una enorme caja de hormigón a través de la tierra. La parte superior e inferior de la caja sostiene el suelo mientras se remueve la tierra de su interior. Una vez vacía, unos gatos hidráulicos empujaron la caja contra un muro de hormigón hasta que toda ella se deslizó metro y medio hacia delante. A continuación, los trabajadores instalaron tubos espaciadores en el hueco recién creado. Repitiendo este proceso una y otra vez, los ingenieros pudieron hacer avanzar el túnel sin alterar las estructuras de la superficie.

Hoy en día, el 98% de la construcción asociada al Big Dig está terminada, y el coste supera ampliamente los 14.000 millones de dólares. Pero la recompensa para los viajeros de Boston debería valer la pena la inversión. La antigua arteria central elevada tenía sólo seis carriles y estaba diseñada para transportar 75.000 vehículos al día. La nueva autopista subterránea tiene entre ocho y diez carriles y transportará unos 245.000 vehículos al día en 2010. El resultado es una hora punta urbana normal que dura un par de horas por la mañana y por la tarde.

Para ver cómo se compara la Big Dig con otros proyectos de túneles, vea la tabla siguiente.

(16 km) |

||||||

El futuro de la construcción de túneles

A medida que sus herramientas mejoran, los ingenieros siguen construyendo túneles más largos y grandes. Desde hace poco, se dispone de una tecnología de imagen avanzada que permite escanear el interior de la tierra calculando cómo viajan las ondas sonoras a través del suelo. Esta nueva herramienta proporciona una instantánea precisa del entorno potencial de un túnel, mostrando los tipos de roca y suelo, así como anomalías geológicas como fallas y fisuras.

Si bien esta tecnología promete mejorar la planificación de los túneles, otros avances agilizarán la excavación y el sostenimiento del terreno. La próxima generación de tuneladoras podrá cortar 1.600 toneladas de lodo por hora. Los ingenieros también están experimentando con otros métodos de corte de roca que aprovechan los chorros de agua a alta presión, el láser o los ultrasonidos. Y los ingenieros químicos están trabajando en nuevos tipos de hormigón que se endurecen más rápido porque utilizan resinas y otros polímeros en lugar de cemento.

Con las nuevas tecnologías y técnicas, túneles que parecían imposibles hace 10 años parecen de repente factibles. Uno de ellos es el proyecto de túnel transatlántico que conectará Nueva York con Londres. El túnel, de 4.000 kilómetros de longitud, albergaría un tren con levitación magnética que viajaría a 8.000 kilómetros por hora. El tiempo de viaje estimado es de 54 minutos, casi siete horas menos que un vuelo transatlántico medio.

Para obtener mucha más información sobre túneles y temas relacionados, consulte los enlaces de la página siguiente.

Publicidad