Sistemas de calentamiento por inducción

La fuente de alimentación del calentamiento por inducción convierte la energía de la línea de CA en una corriente alterna de mayor frecuencia, la entrega a una bobina de trabajo y crea un campo electromagnético dentro de la bobina. La pieza de trabajo se coloca en ese campo que induce corrientes de Foucault en la pieza. La fricción de estas corrientes genera un calor preciso, limpio y sin contacto. Generalmente se requiere un sistema de refrigeración por agua para enfriar la bobina de trabajo y el sistema de inducción.

La fuente de alimentación del calentamiento por inducción convierte la energía de la línea de CA en una corriente alterna de mayor frecuencia, la entrega a una bobina de trabajo y crea un campo electromagnético dentro de la bobina. La pieza de trabajo se coloca en ese campo que induce corrientes de Foucault en la pieza. La fricción de estas corrientes genera un calor preciso, limpio y sin contacto. Generalmente se requiere un sistema de refrigeración por agua para enfriar la bobina de trabajo y el sistema de inducción.

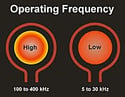

Frecuencia de funcionamiento

El tamaño de la pieza de trabajo y la aplicación de calentamiento dictan la frecuencia de funcionamiento del equipo de calentamiento por inducción. En general, cuanto más grande sea la pieza, menor será la frecuencia, y cuanto más pequeña sea la pieza, mayor será la frecuencia. La frecuencia de funcionamiento viene determinada por la capacitancia del circuito de la cuba, la inductancia de la bobina de inducción y las propiedades del material de la pieza.

El tamaño de la pieza de trabajo y la aplicación de calentamiento dictan la frecuencia de funcionamiento del equipo de calentamiento por inducción. En general, cuanto más grande sea la pieza, menor será la frecuencia, y cuanto más pequeña sea la pieza, mayor será la frecuencia. La frecuencia de funcionamiento viene determinada por la capacitancia del circuito de la cuba, la inductancia de la bobina de inducción y las propiedades del material de la pieza.

Materiales magnéticos & Profundidad de penetración

Si el material de su pieza es magnético, como el acero al carbono, se calentará fácilmente mediante los dos métodos de calentamiento de la inducción, las corrientes parásitas y el calentamiento histerético. El calentamiento histerético es muy eficaz hasta la temperatura de Curie (para el acero, 600°C), cuando la permeabilidad magnética se reduce a 1 y la corriente de Foucault se encarga del calentamiento. La corriente inducida en la pieza fluye en la superficie, donde el 80% del calor producido en la pieza se genera en la capa exterior (efecto piel). Las frecuencias de operación más altas tienen una profundidad de piel poco profunda, mientras que las frecuencias de operación más bajas tienen una profundidad de piel más gruesa y una mayor profundidad de penetración.

Si el material de su pieza es magnético, como el acero al carbono, se calentará fácilmente mediante los dos métodos de calentamiento de la inducción, las corrientes parásitas y el calentamiento histerético. El calentamiento histerético es muy eficaz hasta la temperatura de Curie (para el acero, 600°C), cuando la permeabilidad magnética se reduce a 1 y la corriente de Foucault se encarga del calentamiento. La corriente inducida en la pieza fluye en la superficie, donde el 80% del calor producido en la pieza se genera en la capa exterior (efecto piel). Las frecuencias de operación más altas tienen una profundidad de piel poco profunda, mientras que las frecuencias de operación más bajas tienen una profundidad de piel más gruesa y una mayor profundidad de penetración.

Eficiencia de acoplamiento

La relación del flujo de corriente en la pieza y la distancia entre la pieza y la bobina de inducción es clave; cuanto más cerca esté la bobina, más corriente en la pieza. Pero la distancia entre la bobina y la pieza de trabajo debe optimizarse primero para el calentamiento requerido y para el manejo práctico de la pieza de trabajo. Muchos factores del sistema de inducción pueden ajustarse para adaptarse a la bobina y optimizar la eficacia del acoplamiento.

La relación del flujo de corriente en la pieza y la distancia entre la pieza y la bobina de inducción es clave; cuanto más cerca esté la bobina, más corriente en la pieza. Pero la distancia entre la bobina y la pieza de trabajo debe optimizarse primero para el calentamiento requerido y para el manejo práctico de la pieza de trabajo. Muchos factores del sistema de inducción pueden ajustarse para adaptarse a la bobina y optimizar la eficacia del acoplamiento.

Importancia del diseño de la bobina

La eficacia del calentamiento por inducción se maximiza si su pieza de trabajo puede colocarse dentro de la bobina de inducción. Si su proceso no permite que su pieza de trabajo sea colocada dentro de la bobina, la bobina puede ser colocada dentro de la pieza de trabajo. El tamaño y la forma de la bobina de inducción de cobre refrigerada por agua seguirá la forma de su pieza de trabajo y estará diseñada para aplicar el calor en el lugar correcto de la pieza de trabajo.

La eficacia del calentamiento por inducción se maximiza si su pieza de trabajo puede colocarse dentro de la bobina de inducción. Si su proceso no permite que su pieza de trabajo sea colocada dentro de la bobina, la bobina puede ser colocada dentro de la pieza de trabajo. El tamaño y la forma de la bobina de inducción de cobre refrigerada por agua seguirá la forma de su pieza de trabajo y estará diseñada para aplicar el calor en el lugar correcto de la pieza de trabajo.

Requisitos de potencia

La potencia requerida para calentar su pieza de trabajo depende de:

- La masa de su pieza de trabajo

- Las propiedades del material de su pieza de trabajo

- El aumento de temperatura que requiera

- El tiempo de calentamiento necesario para satisfacer sus necesidades de proceso

- La eficacia del campo debido al diseño de la bobina

- Las posibles pérdidas de calor durante el proceso de calentamiento

Después de determinar la potencia necesaria para calentar su pieza de trabajo, podemos seleccionar el equipo de calentamiento por inducción correcto teniendo en cuenta la eficacia del acoplamiento de la bobina.