Introduction

Lorsque vous prenez une décision ou que vous faites des recherches pour sélectionner le bon corps d’argile pour votre application, vous devez prendre en compte le produit final, le coût et le niveau de compétence. Lorsque vous choisissez une argile, vous devez également savoir à quel type de four vous avez accès et quelles sont ses limites de température. Chaque argile a une plage de température spécifique. Il se peut que vous souhaitiez utiliser plus d’une argile si vous utilisez différentes méthodes de construction, comme le tour de potier ou la construction manuelle. Nous avons appris qu’avant de choisir l’argile qui sera la meilleure à utiliser, il y a de nombreuses variables à prendre en compte, et en voulant partager les connaissances acquises lors de nos expériences, nous avons mis en place le tutoriel ci-dessous.

Qu’est-ce que l’argile

L’argile est composée des plus fines particules de roche érodées par le vent et la pluie qui sont emportées par l’eau courante. Ces particules se rassemblent au fond des rivières ou des ruisseaux où elles s’agglutinent et se compactent. On trouve l’argile presque partout et elle est bon marché. Elle a plusieurs états transitoires ; elle est spongieuse et élastique lorsqu’elle est humide, et vous pouvez lui donner la forme que vous voulez. Lorsqu’elle sèche légèrement, elle prend la consistance du chocolat ou du cheddar et peut être sculptée ou grattée. Elle continue à sécher, assez rapidement selon son épaisseur et l’humidité, car l’eau s’évapore et devient cassante. À ce stade, on peut la ramollir à nouveau en la mouillant. Ainsi, quelle que soit la forme donnée à l’argile, elle ne sera pas permanente tant qu’elle n’aura pas été chauffée à haute température.

Termes importants :

Agile humide : Argile mélangée prête à être formée, à l’état le plus élastique de l’argile

Dure comme du cuir : Stade du processus de séchage où un objet en argile peut être manipulé avec précaution sans risque de déformation de la forme, mais où l’argile est encore suffisamment malléable pour que des modifications puissent être apportées si on le souhaite

Greenware : Une étape dans la production de la poterie où un récipient passe par le processus de séchage nécessaire avant qu’il puisse être cuit en toute sécurité.

Sèche à l’os : Argile complètement sèche à l’air, à son état le plus cassant, comme un biscuit

Bisque : Une étape intermédiaire de la cuisson (appelée aussi : première cuisson). Le récipient est poreux après avoir été cuit lui donnant la capacité d’absorber l’eau de la solution de glaçage provoquant l’adhésion des matériaux de glaçage à la pièce tout en conservant sa forme

Grog : Une substance semblable à du sable qui est ajoutée à un corps d’argile pour ajouter de la maniabilité, de la force et aide à réduire le rétrécissement de l’argile.

Qu’est-ce que la céramique

La céramique est résistante à la chaleur, non métallique, isolante (ne conduit pas l’électricité), résistante à la corrosion, dure, mais cassante (comme le verre), des solides inorganiques fabriqués à partir d’argile qui a été cuite à haute température. Une fois que l’argile a été cuite à haute température, sa composition chimique change de façon permanente et devient de la céramique qui ne se dissoudra plus jamais dans l’eau. Tout ce qui est fabriqué à partir d’argile cuite est de la céramique, y compris les articles de table, les pots, les articles de four, les briques, les tuiles, les tuiles de toit, les accessoires de salle de bain (par exemple, les éviers), etc. Les termes suivants relèvent tous de la céramique : Poterie, porcelaine, grès, faïence

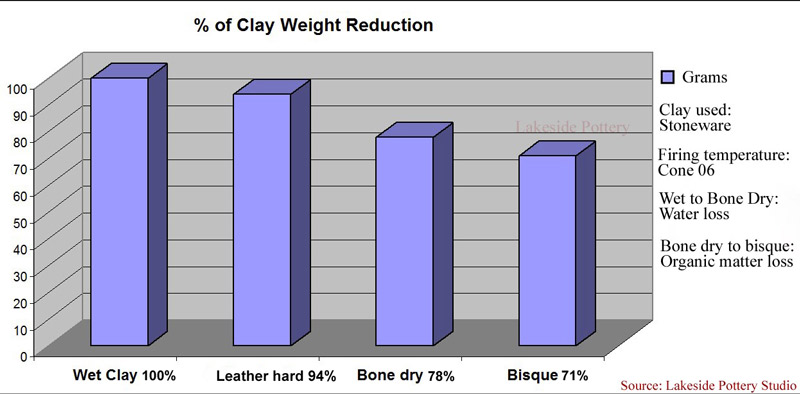

Rétraction et perte de poids

L’argile rétrécit à la fois au séchage et à la cuisson. Les différents corps d’argile rétrécissent à des taux différents qui peuvent être aussi faibles que 4%, ou aussi élevés que 15% pour certains corps d’argile. Un seul point de pourcentage peut faire une différence dans le produit final, selon votre besoin de précision. Le choix de l’argile et de la conception de la pièce doit donc tenir compte du rétrécissement en fonction de la température à laquelle vous cuisez. Par exemple, l’argile que nous utilisons à Lakeside Pottery est la Standard’s Baldwin 192 et il est spécifié qu’elle se rétracte de 11% pour une température de cuisson de cône 6. Nos tests ont montré qu’environ 5% se rétractent pendant le processus de séchage, 1/2% pendant la cuisson du biscuit (cône 06) et 5,5% pendant la cuisson de la glaçure (cône 6). Le total de 11% est montré dans la photo de la lanterne ci-dessous (avant et après).

Nous avons également constaté, au fil des années de cuisson, que même avec le même corps d’argile, le rétrécissement peut varier de 1 à 2% d’un lot à l’autre. Lorsque la précision est importante, nous effectuons un test de lot avant de procéder à un projet ou disons à nos clients de commission de s’attendre à une variance de +/- 3%. Plus d’informations sur le séchage et la cuisson.

La spécification de l’argile à 11 % de retrait ressemblera à ce qui précède en comparant

l’argile humide au produit fini (grès / cône 6)

L’argile moyenne contient environ 20 % d’eau et 9 % de matière organique, ainsi, les pots finis (bisque ou émaillés) pèsent presque 30 % de moins que le poids initial de l’argile.

Températures de cuisson

Il existe trois plages de température de base. Bien qu’il existe de légères variations entre les potiers individuels, ces plages sont généralement considérées comme étant

– Bas-foyer : Cône 06 à Cône 3 (1850 °F – 2135 °F)

– Gamme moyenne : Cône 4 à Cône 7 (2160 °F – 2290 °F)

– Haut feu : Cône 8 à Cône 10 (2315 °F – 2380 °F)

Que se passe-t-il avec l’argile pendant la cuisson ?

Pendant le cycle complet de la cuisson de l’argile dans un four, l’argile passe d’une substance totalement fragile (argile) à une substance semblable à la pierre (céramique) imperméable à l’eau et au temps. Après que l’argile ait été complètement séchée à l’air, « Bone dry », et placée dans le four, la cuisson consiste en plusieurs étapes décrites ci-dessous.

1) Brûlage du carbone et du soufre

Les corps en argile contiennent tous du carbone, des matières organiques et du soufre qui brûleront entre 570°F et 1470°F (ou 300°C et 800°C).

2) Eau chimiquement combinée chassée

Après que l’argile soit séchée à l’air, elle contient encore environ 15% d’eau qui sont chimiquement liées. Chimiquement, l’argile est définie comme étant une molécule d’alumine et deux molécules de silice liées à deux molécules d’eau. La liaison d’eau chimiquement combinée se relâche lorsqu’elle est chauffée, en même temps que le carbone et le soufre brûlent. L’eau chimiquement liée s’échappe du corps d’argile entre 660° F et 1470° F (350° C et 800° C). Le pot devient nettement plus léger, sans rétrécissement physique. Il est essentiel qu’au cours de cette étape, l’augmentation de la température soit lente pour éviter une fuite rapide de la vapeur qui peut entraîner une explosion.

3) Inversion du quartz

Le quartz, également appelé oxyde de silice, a une structure cristalline qui change à une température de 1060°F (573°C). Ce changement (Inversion du quartz) dans la structure cristalline fera que la poterie augmentera de 2% en taille pendant le chauffage et perdra ces 2% en refroidissant. La poterie est fragile pendant ce changement et la température du four doit être augmentée.

4) Frittage / Bisquing

À partir d’environ 1650°F (900°C), les particules d’argile commencent à fusionner. Ce processus est appelé frittage qui, une fois terminé, l’argile est devenue de la céramique. Une fois la température atteinte entre 1800°F (cône 06) et 1950°F (cône 04), on parle de bisquillage. À ce stade, la céramique est poreuse, quelque peu fragile, pas encore verifiée et est appelée Faïence ou Bisque. La Bisque permet aux émaux crus et humides d’adhérer à la poterie avant la cuisson de Glaze.

5) Vitrification et maturité

La vitrification est la fusion progressive d’une argile qui rend le produit fini plus dur et plus durable. Au fur et à mesure que la vitrification se déroule avec l’augmentation de la température, la proportion de liaison vitreuse augmente et la porosité de la céramique cuite devient plus faible.

C’est également au cours de cette étape que se forment les cristaux de mullite ou de silicate d’aluminium qui agissent comme un liant renforçant encore plus le corps de l’argile.

La glaçure seule ne rend pas la poterie imperméable à l’eau dans la plupart des cas. Cependant, la Porcelaine qui est parmi les céramiques les plus vertifiées est imperméable même sans émail. Le grès est semi-vitrifié et ne serait pas imperméable sans glaçure

6) Refroidissement

La forme cristalline de la silice, lorsqu’elle refroidit au-delà de 420°F (220°C) doit être refroidie lentement en passant par cette température critique pour éviter les fissures.

Voir plus sur le séchage et la cuisson de l’argile

Critères de choix du corps d’argile

1) Le processus de fabrication : Construction à la main, tour de poterie, Sculptage ou moulage

2) La taille et la forme de votre œuvre

3) La texture de la surface

4) La température et le type de cuisson

5) L’utilisation du produit final

6) Effet de glaçage de la couleur de l’argile

|

|

|

La principale exigence d’un corps en argile de construction manuelle est la résistance et la plasticité.

La résistance

La résistance est la capacité de l’argile formée à tenir plus fermement au fur et à mesure que les formes sont construites, manipulées et attachées sans s’affaisser, s’étirer ou se fissurer. Les formes construites à la main ont besoin d’un haut degré de résistance au stade de l’ébauche. La résistance devient encore plus importante lorsque les objets fabriqués à la main sont plus grands ou plus plats. Une proportion plus élevée de chamotte (5 % à 30 %) est typique des choix de fabrication à la main. La chamotte peut être fine ou grossière, selon les qualités de surface souhaitées par le potier. De telles additions élevées de chamotte ont également pour résultat un temps de séchage à l’air plus rapide de l’argile et avec une réduction de la possibilité de fissuration pendant le processus de séchage.

Plasticité

Un projet de construction à la main aura également besoin de plasticité pour être travaillable. Plus les formes construites sont extrêmes (par ex, angles aigus ou enroulement), plus l’argile aura besoin de plasticité.

Corps d’argile pour le lancer

|

|

|

Il y a trois caractéristiques nécessaires pour un corps d’argile pour le lancer : a) un haut degré de plasticité, un faible taux d’absorption d’eau et c) assez fort pour garder leur forme tout en étant travaillé (pressé, tourné, force de gravité, tiré et poussé).

Plasticité

La plasticité est la caractéristique la plus importante nécessaire pour le tournage afin de rendre la pièce travaillable et mobile sur le tour de poterie. L’argile à boule ou la porcelaine sont très plastiques et sont souvent utilisées pour le tournage. Cependant, plus une argile est plastique, plus elle se rétracte et a donc un plus grand potentiel de déformation pendant le séchage.

Résistance

L’argile de tournage doit avoir suffisamment de résistance pour se tenir debout lorsqu’elle est lancée dans des formes plus hautes. Pour obtenir cette résistance, les corps d’argile de lancer contiennent certaines particules comme du sable ou de la chamotte ou les deux. Lorsque la chamotte est utilisée dans un corps de lancer, elle doit être plus fine pour assurer la résistance sans être trop grossière pour ne pas blesser les mains du potier. En général, un corps de lancer en argile ne doit pas contenir plus de 7 à 9% d’additifs particulaires.

Absorption d’eau

Plus une argile est travaillée sur le tour du potier, plus elle devient molle car l’eau se mélange à l’argile augmentant les chances d’effondrement et limitant la taille / hauteur des récipients. Le taux d’absorption d’eau est donc un facteur important. Les argiles plastiques absorbent moins d’eau que les argiles aux matériaux grossiers et sont plus rigides. Cela signifie également que l’argile est plus dure et plus fatigante à travailler, avec la possibilité de blesser les muscles et les articulations. Par conséquent, une bonne argile de lancer doit être équilibrée entre la plasticité, la résistance et l’absorption d’eau.

Classes d’argile corporelle

Il y a tellement de choix d’argiles et il peut être difficile de choisir celle qui vous convient. Comment choisir l’argile qui vous convient et qui répond à vos besoins en tant que potier ? Que devez-vous savoir ? Comment le savoir ?

Les trois pâtes d’argile les plus couramment utilisées sont la faïence, le grès à mi-cuisson, le grès à haute cuisson et la porcelaine. Toutes trois sont disponibles dans le commerce en paquets de 25 livres humides et prêts à l’emploi. Les pâtes d’argile peuvent également être produites en mélangeant des argiles sèches et des additifs avec de l’eau pour créer votre propre pâte d’argile souhaitée pour des applications spécifiques et des économies de coûts.

Amiles de terre cuite

Les argiles de terre cuite sont les plus anciennes connues des anciens potiers et c’est la plus commune que l’on trouve naturellement. Ces argiles sont très plastiques et faciles à travailler. Les argiles de terre cuite contiennent du fer et d’autres impuretés minérales qui font que l’argile atteint sa dureté optimale à des températures plus basses, entre 950°C et 1100°C (1745°F et 2012°F), ce qui donne une céramique plus douce, non vitrifiée (non transformée en verre), poreuse, permettant des couleurs d’argile riches après la cuisson, un faible facteur de rétraction et pouvant être facilement colorée. La faïence non émaillée, comme la terre cuite, est poreuse et non étanche. La faïence est plus indulgente que l’argile dont les particules sont plus fines. Elle est commune dans la nature et est utilisée principalement pour les briques, les tuiles et les produits de plantation. La faïence ne convient pas aux récipients contenant des liquides (vases, tasses, pichets, etc.), sauf si elle est émaillée. Les produits en faïence émaillée ont tendance à être plus fragiles que les produits en grès émaillé. Les couleurs typiques de la plupart des argiles à faïence sont le rouge, l’orange, le jaune et le gris clair. Les couleurs de la faïence cuite sont le brun, le rouge, l’orange, le chamois, le gris moyen et le blanc. Les couleurs cuites sont principalement déterminées par la teneur en impuretés minérales et le type de cuisson. Comme la cuisson de la glaçure se fait à une température plus basse, les couleurs de la glaçure ont tendance à être plus vives que les glaçures de grès qui sont cuites à des températures plus élevées.

Les argiles de grès

Les argiles de grès sont plastiques et sont souvent grises lorsqu’elles sont humides. Leurs couleurs cuites vont du gris clair et chamois, au gris moyen et brun. Les couleurs cuites sont grandement affectées par le type de cuisson.

Les argiles de grès ont un facteur d’absorption d’environ 2 à 5 pour cent, et sont généralement cuites à des températures allant de 2100 degrés à 2372 degrés F (cône 3-cône 11). Les argiles à grès sont appelées « grès » parce que les pots cuits présentent des caractéristiques semblables à celles de la pierre (surface dure, dense et de couleur variée). Le grès se lie bien avec ses glaçures et doit être étanche après la cuisson jusqu’à maturité. Il est résistant et pardonne pendant les étapes de tournage et de cuisson. Le grès est une argile très courante pour les potiers de production.

Couleurs de grès cuit allant du chamois ou gris clair au brun ou gris foncé. En raison de ses qualités dures et serrées, cette argile est un excellent choix pour les applications fonctionnelles telles que la vaisselle. Plus la température de maturation de l’argile de grès est élevée, plus la vaisselle est durable et imperméable.

Porcelaine / Kaolin / Argiles à billes

La porcelaine et l’argile kaolin sont utilisées pour des articles de haute qualité, y compris les équipements de laboratoire. Les argiles de porcelaine et de kaolin sont pratiquement identiques et sont considérées comme les meilleures argiles disponibles pour la fabrication de poteries. Elles sont également les plus chères. Il s’agit d’une argile largement silicatée qui résiste à des températures élevées. Si vous souhaitez fabriquer des articles de haute qualité, ce type d’argile est le mieux adapté. La poterie sera probablement blanche ou de couleur pâle, à moins que vous n’achetiez de l’argile qui a été mélangée à de l’oxyde de fer pour la rendre plus rouge.

La porcelaine, caractérisée par un taux d’absorption de 0 à 1 pour cent, est le produit de plusieurs centaines d’années de développement par les premiers potiers chinois. Son principal ingrédient est le kaolin, également connu sous le nom de kaolin. En soi, le kaolin a un point de fusion d’environ 3275 degrés F, et il est difficile à façonner en raison de sa faible plasticité. Pour obtenir la pâte d’argile dense, dure, blanche et translucide connue sous le nom de porcelaine, le kaolin est mélangé à d’autres argiles pour obtenir un haut degré de maniabilité et abaisser la température de cuisson. Typiquement, la Porcelaine est cuite à des températures supérieures à 2300 degrés F (cône 9), mais peut être formulée pour une cuisson à des températures aussi basses que 1900 degrés F (cône 04*) en ajoutant des ingrédients inhabituels.

Parce qu’elle est composée de particules si minuscules, la porcelaine offre des qualités optimales de douceur, et peut être manipulée même lorsqu’elle est extrêmement fine pour obtenir des formes translucides et délicates. Cependant, elle est difficile à travailler lors de la phase de moulage en raison de sa faible plasticité. Elle se fissure et se déforme facilement pendant les étapes de séchage et de cuisson, car sa densité optimale n’est pas atteinte avant d’avoir presque atteint le point de fusion de l’argile.

Les argiles à billes sont très plastiques et contiennent peu d’impuretés minérales. Elles prennent feu pour atteindre leur dureté mature à environ 1300°C (2340°F). Lorsqu’elles sont humides, elles sont gris foncé et lorsqu’elles sont cuites, elles sont soit gris clair, soit chamois clair. Les billes d’argile présentent un sérieux inconvénient. Elles ne peuvent pas être utilisées seules en raison de leur rétrécissement excessif pendant le séchage et la cuisson. Elles sont cependant extrêmement utiles lorsqu’elles sont ajoutées à d’autres argiles pour augmenter la maniabilité et la plasticité.

Couleurs des argiles

Les argiles existent en blanc, blanc cassé et en couleurs sombres comme la Terra Cotta. Les domaines influençant votre décision sont l’effet de l’émaillage sur la vaisselle finie et l’entretien de l’atelier.

Effet de l’émaillage

Nous avons plusieurs carreaux d’essai utilisant le même émail sur différentes argiles et certains des émaux, (en particulier les émaux translucides), les résultats finaux sont très différents. Assurez-vous de tester les argiles possibles avec vos émaux d’abord avant de vous engager à une grande quantité d’argile ou d’émail

Maintenance du studio

Les couleurs d’argile foncées, en particulier la Terra Cotta, font un gros gâchis. Beaucoup plus difficiles à nettoyer (sol, outils, mains) et peuvent tacher vos vêtements. Si vous choisissez plus d’une argile, rappelez-vous que vous devrez avoir un bac de recyclage pour chaque type et que la planche à caler ne doit pas partager l’argile sombre et l’argile claire pour éviter la contamination des couleurs.

Mélange d’argiles Applications

|

|

|

Si l’on utilise deux types d’argile dans le même récipient (ce qui n’est pas recommandé), le taux de rétraction sera le plus souvent différent et une séparation pourrait se produire pendant le séchage et/ou la cuisson. Dans notre cas, nous avons rencontré un problème où nous voulions utiliser de la barbotine (boue) comme texture de surface décorative mais étant donné le niveau de chamotte dans le type de grès que nous utilisons, l’effet final était rugueux et peu attrayant. Nous avons envisagé de fabriquer ou d’acheter une barbotine faite d’une autre argile sans chamotte, mais la séparation et les différences de couleur auraient posé problème. Notre solution a été de fabriquer la barbotine (voir le lien sur la fabrication de la barbotine) et de la tamiser deux fois avec un tamis de 100 mesh. Cette solution a fonctionné parfaitement pendant près de 15 ans maintenant.