Maintenant que nous avons examiné certains des principes généraux de la construction de tunnels, examinons un projet de tunnel en cours qui continue de faire les gros titres, à la fois pour son potentiel et pour ses problèmes. L’artère centrale est un réseau autoroutier majeur qui traverse le centre-ville de Boston, et le projet qui porte son nom est considéré par beaucoup comme l’un des exploits d’ingénierie les plus complexes – et les plus coûteux – de l’histoire américaine. Le « Big Dig » est en fait plusieurs projets différents en un seul, dont un tout nouveau pont et plusieurs tunnels. L’un des principaux tunnels, achevé en 1995, est le Ted Williams Tunnel. Il plonge sous le port de Boston pour acheminer le trafic de l’Interstate 90 du sud de Boston à l’aéroport Logan. Un autre tunnel clé est situé sous le Fort Point Channel, une étroite étendue d’eau utilisée il y a longtemps par les Britanniques comme point de collecte des péages pour les navires.

Avant d’examiner certaines des techniques utilisées dans la construction de ces tunnels Big Dig, examinons pourquoi les responsables de Boston ont décidé d’entreprendre un projet d’ingénierie civile aussi massif en premier lieu. Le principal problème était le trafic cauchemardesque de la ville. Certaines études indiquaient que, d’ici 2010, les heures de pointe à Boston pourraient durer près de 16 heures par jour, avec des conséquences désastreuses tant pour le commerce que pour la qualité de vie des habitants. Il était clair qu’il fallait faire quelque chose pour décongestionner le trafic et faciliter la circulation des navetteurs dans la ville. En 1990, le Congrès a alloué 755 millions de dollars au projet massif d’amélioration des autoroutes, et un an plus tard, la Federal Highway Administration a donné son accord pour aller de l’avant.

Photo courtoisie Massachusetts Turnpike Authority

Le tunnel Ted Williams

Le Big Dig a démarré en 1991 avec la construction du tunnel Ted Williams. Ce tunnel sous-marin a tiré parti de techniques de creusement éprouvées, utilisées dans de nombreux tunnels du monde entier. Le port de Boston étant assez profond, les ingénieurs ont utilisé la méthode de la tranchée couverte. Des tubes d’acier, de 40 pieds de diamètre et de 300 pieds de long, ont été remorqués jusqu’à Boston après avoir été fabriqués à Baltimore. Là, les ouvriers ont terminé chaque tube avec des supports pour la route, des enceintes pour les passages de traitement de l’air et les services publics et un revêtement complet. D’autres ouvriers ont dragué une tranchée sur le fond du port. Ils ont ensuite transporté les tubes sur le site, les ont remplis d’eau et les ont descendus dans la tranchée. Une fois ancrés, une pompe a retiré l’eau et les ouvriers ont relié les tubes aux sections adjacentes.

Le tunnel Ted Williams a officiellement ouvert en 1995 — l’un des rares aspects du Big Dig achevé dans les délais et dans le budget proposé. D’ici 2010, il devrait transporter environ 98 000 véhicules par jour.

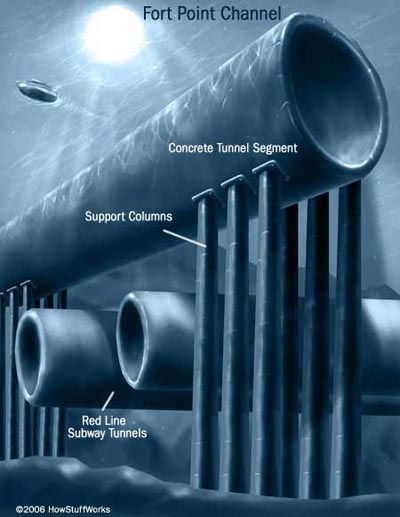

À quelques kilomètres à l’ouest, l’Interstate 90 entre dans un autre tunnel qui transporte l’autoroute sous South Boston. Juste avant l’échangeur I-90/I-93, le tunnel rencontre le Fort Point Channel, un plan d’eau de 400 pieds de large qui a constitué l’un des plus grands défis du Big Dig. Les ingénieurs ne pouvaient pas utiliser la même approche de tubes d’acier que pour le tunnel Ted Williams, car il n’y avait pas assez de place pour faire flotter les longues sections d’acier sous les ponts de Summer Street, Congress Street et Northern Avenue. Finalement, ils ont décidé d’abandonner complètement le concept du tube d’acier et d’opter pour des sections de tunnel en béton, la première utilisation de cette technique aux États-Unis.

Le problème était de fabriquer les sections en béton de manière à permettre aux ouvriers de se déplacer en position dans le canal. Pour résoudre ce problème, les ouvriers ont d’abord construit une énorme cale sèche du côté de Boston Sud du canal. Connue sous le nom de bassin de coulée, la cale sèche mesurait 1 000 pieds de long, 300 pieds de large et 60 pieds de profondeur, ce qui était suffisant pour construire les six sections de béton qui allaient constituer le tunnel. La plus longue des six sections du tunnel mesurait 414 pieds de long, la plus large 174 pieds de large. Toutes avaient une hauteur de 27 pieds environ. La plus lourde pesait plus de 50 000 tonnes.

Les sections terminées étaient scellées de façon étanche à chaque extrémité. Puis les ouvriers ont inondé le bassin afin de pouvoir sortir les sections par flottaison et les positionner au-dessus d’une tranchée draguée au fond du canal. Malheureusement, un autre défi a empêché les ingénieurs de simplement descendre les sections en béton dans la tranchée. Ce défi était le tunnel de métro Red Line de la Massachusetts Bay Transportation Authority, qui passe juste sous la tranchée. Le poids des énormes sections de béton risquait d’endommager l’ancien tunnel de métro si rien n’était fait pour le protéger. Les ingénieurs ont donc décidé de soutenir les sections du tunnel à l’aide de 110 colonnes enfoncées dans la roche. Les colonnes répartissent le poids du tunnel et protègent le métro Red Line, qui continue à transporter 1 000 passagers par jour.

Photo courtoisie de la ville et du comté de Denver

Le processus de percement du tunnel

Le Big Dig comporte également d’autres innovations en matière de tunnelage. Pour une partie du tunnel passant sous une gare de triage et un pont, les ingénieurs ont opté pour le tunnel-jacking, une technique normalement utilisée pour installer des conduites souterraines. Le creusement d’un tunnel consiste à enfoncer une énorme boîte en béton dans la terre. Le haut et le bas de la boîte soutiennent le sol pendant que la terre à l’intérieur de la boîte est retirée. Une fois la boîte vide, des vérins hydrauliques l’ont poussée contre un mur de béton jusqu’à ce que l’ensemble glisse de 1,5 m vers l’avant. Les ouvriers ont ensuite installé des tubes d’écartement dans l’espace nouvellement créé. En répétant ce processus encore et encore, les ingénieurs ont pu faire avancer le tunnel sans perturber les structures à la surface.

Aujourd’hui, 98 % de la construction associée au Big Dig est terminée, et le coût dépasse largement les 14 milliards de dollars. Mais le gain pour les navetteurs de Boston devrait valoir l’investissement. L’ancienne Central Artery surélevée ne comptait que six voies et était conçue pour transporter 75 000 véhicules par jour. La nouvelle voie rapide souterraine compte huit à dix voies et pourra transporter environ 245 000 véhicules par jour d’ici 2010. Le résultat est une heure de pointe urbaine normale qui dure quelques heures le matin et le soir.

Pour voir comment le Big Dig se compare à d’autres projets de tunnels, voir le tableau ci-dessous.

(16 km) |

||||||

L’avenir des tunnels

A mesure que leurs outils s’améliorent, les ingénieurs continuent de construire des tunnels plus longs et plus grands. Depuis peu, une technologie d’imagerie avancée permet de scanner l’intérieur de la terre en calculant la façon dont les ondes sonores se propagent dans le sol. Ce nouvel outil fournit un instantané précis de l’environnement potentiel d’un tunnel, montrant les types de roches et de sols, ainsi que les anomalies géologiques telles que les failles et les fissures.

Alors que cette technologie promet d’améliorer la planification des tunnels, d’autres avancées permettront d’accélérer l’excavation et le soutien du sol. La prochaine génération de tunneliers sera capable de couper 1 600 tonnes de boue par heure. Les ingénieurs expérimentent également d’autres méthodes d’abattage des roches qui tirent parti des jets d’eau à haute pression, des lasers ou des ultrasons. Et les ingénieurs chimistes travaillent sur de nouveaux types de béton qui durcissent plus rapidement car ils utilisent des résines et d’autres polymères à la place du ciment.

Avec les nouvelles technologies et techniques, des tunnels qui semblaient impossibles il y a encore 10 ans semblent soudainement réalisables. L’un de ces tunnels est le projet de tunnel transatlantique reliant New York à Londres. Le tunnel, d’une longueur de 3 100 milles, abriterait un train à lévitation magnétique roulant à une vitesse de 5 000 milles à l’heure. La durée du trajet est estimée à 54 minutes — soit près de sept heures de moins qu’un vol transatlantique moyen.

Pour de nombreuses autres informations sur les tunnels et les sujets connexes, consultez les liens de la page suivante.

Publicité