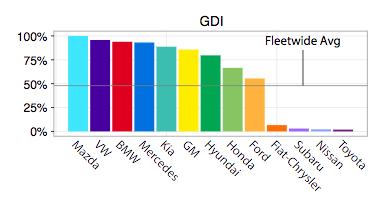

La moitié du parc américain de voitures et de camions neufs est désormais équipée de l’injection directe d’essence (également appelée GDI) – ce qui signifie que le carburant est pulvérisé directement dans la chambre de combustion. D’où la question suivante : Quelle est la prochaine innovation en matière de moteur sur le point de sortir du laboratoire ?

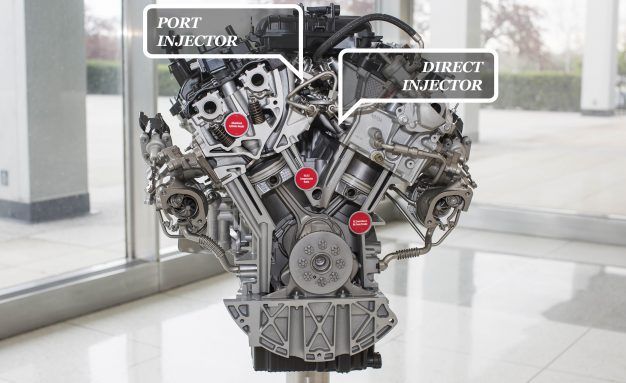

La réponse est d’apporter le carburant au feu par deux voies distinctes, et quelques constructeurs équipent déjà leurs moteurs à la fois d’une injection par le port et d’une injection directe. Toyota a introduit cette technologie, qu’elle appelle l’injection D-4S, sur un V-6 il y a plus de dix ans et utilise maintenant l’injection portuaire et directe sur son flat-four de 2,0 litres (qui est construit par Subaru), son V-6 de 3,5 litres et son V-8 de 5,0 litres. Audi l’a sur ses moteurs V-6 de 3,0 litres et V-10 de 5,2 litres.

Ford est actuellement l’acteur dominant avec ce qu’il appelle l’injection directe (DI) haute pression à double carburant et l’injection portuaire (PI) basse pression. Les applications comprennent les moteurs à essence V-6 et V-8 turbocompressés et à aspiration naturelle – quatre en tout – dont la taille varie de 2,7 à 5,0 litres. Le pick-up volant F-150 Raptor 2017 et la supercar GT sont tous deux propulsés par de nouveaux V-6 EcoBoost de 3,5 litres ainsi équipés. Les F-150 terrestres font également largement appel à cette technologie avec un V-6 de base de 3,3 litres à double alimentation et des V-6 EcoBoost de 2,7 et 3,5 litres en option. L’application la plus récemment annoncée par Ford jusqu’à présent est le nouveau V-8 de 5,0 litres qui équipera la Mustang GT 2018.

Les bases

Avant de se plonger dans les points fins de l’équipe PI avec DI, une courte introduction s’impose. Contrairement aux représentations hollywoodiennes de voitures dégringolant des falaises, l’inflammation spontanée n’existe pas. Comme l’essence liquide ne brûle pas, la préparation du carburant tiré du réservoir pour qu’il brûle à l’intérieur du moteur est un processus en deux étapes.

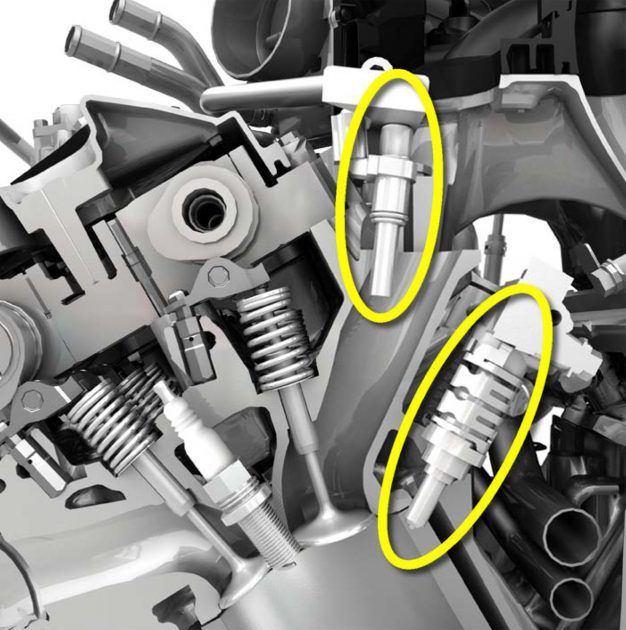

La première étape consiste à atomiser le liquide en fines gouttelettes, ce qui est réalisé en forçant l’essence pressurisée par une pompe à travers de minuscules orifices d’injecteurs. Une étude menée par les ingénieurs d’Hitachi a révélé que l’essence pressurisée à 1000 psi et injectée par des orifices dont le diamètre varie de 0,006 à 0,011 pouce donnait un brouillard de gouttelettes de seulement 0,000003 pouce de diamètre à 135 milles à l’heure. C’est très bien.

La vaporisation suit l’atomisation. Ici, les fines gouttelettes de carburant passent par un changement de phase liquide-gaz, devenant une vapeur qui peut être mélangée à l’air et allumée par la bougie d’allumage.

Parce que la chaleur est absorbée pendant ce changement de phase, il y a un effet de refroidissement, qui peut être utilisé pour améliorer l’efficacité de fonctionnement du moteur. Avec le PI, l’air qui circule dans le collecteur d’admission est refroidi avant d’atteindre la chambre de combustion. Avec l’ID, le bénéfice du refroidissement se produit dans la chambre elle-même.

Chaque stratégie a des avantages et des inconvénients. L’IP est pratique pour les moteurs à aspiration naturelle car le refroidissement de l’air entrant augmente sa densité et son potentiel de production de puissance. Il est beaucoup plus facile de placer les injecteurs dans les orifices d’admission, loin des soupapes et des bougies d’allumage. Cet emplacement en amont offre suffisamment de temps pour que la vaporisation complète se produise. L’un des inconvénients est que des gouttelettes de carburant se déposent parfois sur les parois de l’orifice d’admission, ce qui perturbe le rapport carburant-air prévu.

Avec le DI, le risque de détonation – allumage prématuré du mélange carburant-air – est diminué car l’effet de refroidissement par changement de phase a lieu pendant la course de compression, juste avant l’allumage. L’abaissement des températures de surface de la chambre de combustion permet d’obtenir un taux de compression plus élevé et un meilleur rendement, que le moteur soit à aspiration naturelle ou suralimenté. Ford a augmenté le couple maximal de 30 lb-pi dans son nouveau V-6 de 3,5 litres en combinant la nouvelle stratégie de double injection avec une pression de suralimentation plus élevée.

L’injection directe présente des inconvénients. Un système DI est plus cher parce que la pression nécessaire pour gicler le carburant dans la chambre de combustion est 50 à 100 fois plus élevée qu’avec l’IP, et la pompe à pression plus élevée impose des pertes parasites. Les injecteurs directs ont tendance à être bruyants. Les dépôts de carbone, tant à l’arrière des soupapes d’admission que sur les tuyaux d’échappement, constituent des problèmes d’entretien pour certains utilisateurs d’injecteurs directs. Comme le temps de vaporisation est plus court, une partie du carburant s’échappe de la chambre de combustion et du convertisseur catalytique sous forme de particules ou de suie. Ces particules de carbone sont similaires, mais de plus petite taille, à celles crachées par les moteurs diesel.

La combinaison

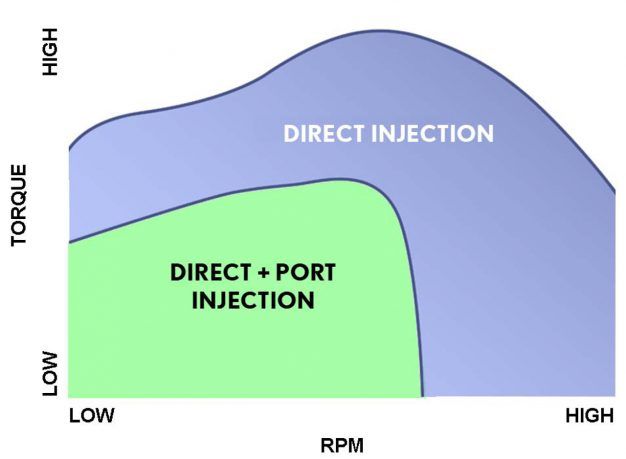

La stratégie ultime consiste à combiner les avantages de l’IP et de l’ID, en utilisant chacun pour diminuer les points négatifs de l’autre. Toyota, par exemple, fait fonctionner les deux injecteurs dans des conditions de charge et de régime faibles à moyens – autrement dit, en conduite normale. Cela augmente la densité de la charge entrante sans suralimentation et élimine les dépôts de carbone des soupapes d’admission. Dans des circonstances de charge et de régime élevés, lorsqu’un refroidissement maximal de la chambre de combustion est nécessaire parce que la détonation est plus probable, le DI gère toute l’alimentation en carburant.

Peter Dowding, ingénieur en chef des systèmes à essence du groupe motopropulseur de Ford, a révélé une stratégie différente. Ford utilise le PI seul au ralenti et à bas régime pour un fonctionnement doux, silencieux et efficace du moteur. Lorsque le régime et la charge augmentent, l’alimentation en carburant devient un mélange programmé de PI et de DI. Contrairement à la méthodologie de Toyota, le PI de Ford fonctionne en permanence, responsable d’au moins 5 à 10 % de la livraison de carburant.

Dowding et son collègue ingénieur de Ford, Stephen Russ, soulignent que les dépôts de carbone sur les tuyaux d’échappement et les soupapes d’admission n’ont jamais été un problème dans leurs moteurs DI. Dowding ajoute : « Maintenant que les moteurs électriques se voient attribuer des rôles de propulsion de plus en plus importants, notre tâche consiste à améliorer l’efficacité des moteurs chaque fois que nous le pouvons. La technologie de bicarburation de Ford s’est déjà avérée être une stratégie précieuse et rentable dans cet effort. »

Concevoir et développer des moteurs modernes est un exercice de jonglage qui tente d’équilibrer la puissance, les émissions, le kilométrage, la durabilité, la facilité de conduite et d’autres préoccupations. La stratégie de bicarburation donne aux ingénieurs une clé supplémentaire à tourner alors qu’ils s’efforcent de dégager plus d’énergie de chaque goutte d’essence. Au fur et à mesure que les leçons sont tirées et que le coût des composants diminue, on peut s’attendre à ce que d’autres constructeurs adoptent cette approche pour attiser leurs feux.