Sistemi di riscaldamento a induzione

L’alimentatore per il riscaldamento a induzione converte la corrente alternata in una corrente alternata a più alta frequenza, la fornisce a una bobina di lavoro e crea un campo elettromagnetico all’interno della bobina. Il pezzo da lavorare è posto in questo campo che induce correnti parassite nel pezzo da lavorare. L’attrito di queste correnti genera un calore preciso, pulito e senza contatto. Un sistema di raffreddamento ad acqua è generalmente richiesto per raffreddare la bobina di lavoro e il sistema di induzione.

L’alimentatore per il riscaldamento a induzione converte la corrente alternata in una corrente alternata a più alta frequenza, la fornisce a una bobina di lavoro e crea un campo elettromagnetico all’interno della bobina. Il pezzo da lavorare è posto in questo campo che induce correnti parassite nel pezzo da lavorare. L’attrito di queste correnti genera un calore preciso, pulito e senza contatto. Un sistema di raffreddamento ad acqua è generalmente richiesto per raffreddare la bobina di lavoro e il sistema di induzione.

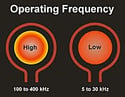

Frequenza operativa

Le dimensioni del pezzo e l’applicazione di riscaldamento determinano la frequenza operativa dell’attrezzatura di riscaldamento a induzione. In generale, più grande è il pezzo, più bassa è la frequenza, e più piccolo è il pezzo, più alta è la frequenza. La frequenza operativa è determinata dalla capacità del circuito del serbatoio, dall’induttanza della bobina d’induzione e dalle proprietà del materiale del pezzo da lavorare.

Le dimensioni del pezzo e l’applicazione di riscaldamento determinano la frequenza operativa dell’attrezzatura di riscaldamento a induzione. In generale, più grande è il pezzo, più bassa è la frequenza, e più piccolo è il pezzo, più alta è la frequenza. La frequenza operativa è determinata dalla capacità del circuito del serbatoio, dall’induttanza della bobina d’induzione e dalle proprietà del materiale del pezzo da lavorare.

Materiali magnetici &Profondità di penetrazione

Se il materiale del pezzo da lavorare è magnetico, come l’acciaio al carbonio, sarà riscaldato facilmente dai due metodi di riscaldamento a induzione, corrente parassita e riscaldamento isteretico. Il riscaldamento isteretico è molto efficiente fino alla temperatura di Curie (per l’acciaio 600°C (1100°F)) quando la permeabilità magnetica si riduce a 1 e la corrente parassita è lasciata a fare il riscaldamento. La corrente indotta nel pezzo scorre in superficie dove l’80% del calore prodotto nel pezzo è generato nello strato esterno (effetto pelle). Le frequenze operative più alte hanno una profondità di pelle poco profonda, mentre le frequenze operative più basse hanno una profondità di pelle più spessa e una maggiore profondità di penetrazione.

Se il materiale del pezzo da lavorare è magnetico, come l’acciaio al carbonio, sarà riscaldato facilmente dai due metodi di riscaldamento a induzione, corrente parassita e riscaldamento isteretico. Il riscaldamento isteretico è molto efficiente fino alla temperatura di Curie (per l’acciaio 600°C (1100°F)) quando la permeabilità magnetica si riduce a 1 e la corrente parassita è lasciata a fare il riscaldamento. La corrente indotta nel pezzo scorre in superficie dove l’80% del calore prodotto nel pezzo è generato nello strato esterno (effetto pelle). Le frequenze operative più alte hanno una profondità di pelle poco profonda, mentre le frequenze operative più basse hanno una profondità di pelle più spessa e una maggiore profondità di penetrazione.

Efficienza di accoppiamento

La relazione tra il flusso di corrente nel pezzo e la distanza tra il pezzo e la bobina di induzione è fondamentale; più vicina è la bobina, maggiore è la corrente nel pezzo. Ma la distanza tra la bobina e il pezzo deve prima essere ottimizzata per il riscaldamento richiesto e per la gestione pratica del pezzo. Molti fattori del sistema a induzione possono essere regolati per adattarsi alla bobina e ottimizzare l’efficienza dell’accoppiamento.

La relazione tra il flusso di corrente nel pezzo e la distanza tra il pezzo e la bobina di induzione è fondamentale; più vicina è la bobina, maggiore è la corrente nel pezzo. Ma la distanza tra la bobina e il pezzo deve prima essere ottimizzata per il riscaldamento richiesto e per la gestione pratica del pezzo. Molti fattori del sistema a induzione possono essere regolati per adattarsi alla bobina e ottimizzare l’efficienza dell’accoppiamento.

Importanza del design della bobina

L’efficienza del riscaldamento a induzione è massimizzata se il pezzo da lavorare può essere posizionato all’interno della bobina a induzione. Se il processo non permette al pezzo da lavorare di essere posizionato all’interno della bobina, la bobina può essere posizionata all’interno del pezzo da lavorare. La dimensione e la forma della bobina d’induzione in rame raffreddata ad acqua seguiranno la forma del pezzo da lavorare e saranno progettate per applicare il calore nel punto giusto del pezzo.

L’efficienza del riscaldamento a induzione è massimizzata se il pezzo da lavorare può essere posizionato all’interno della bobina a induzione. Se il processo non permette al pezzo da lavorare di essere posizionato all’interno della bobina, la bobina può essere posizionata all’interno del pezzo da lavorare. La dimensione e la forma della bobina d’induzione in rame raffreddata ad acqua seguiranno la forma del pezzo da lavorare e saranno progettate per applicare il calore nel punto giusto del pezzo.

Requisiti di potenza

La potenza richiesta per riscaldare il pezzo dipende da:

- La massa del pezzo in lavorazione

- Le proprietà del materiale del pezzo in lavorazione

- L’aumento di temperatura richiesto

- Il tempo di riscaldamento necessario per soddisfare le esigenze del processo

- L’efficacia del campo a causa al design della bobina

- Eventuali perdite di calore durante il processo di riscaldamento

Dopo aver determinato la potenza necessaria per riscaldare il vostro pezzo, possiamo selezionare la corretta attrezzatura di riscaldamento a induzione prendendo in considerazione l’efficienza di accoppiamento della bobina.