Introdutório

Ao tomar qualquer decisão ou pesquisar a selecção do corpo de argila certo para a sua aplicação, você precisa considerar o produto final, o custo e o nível de habilidade. Ao escolher uma argila, você também precisa saber a que tipo de forno você tem acesso e seus limites de temperatura. Cada argila tem uma especificação específica de intervalo de temperatura. Você pode descobrir que você quer usar mais de um corpo de argila se você usar uma variedade de métodos de construção, como roda de oleiro ou construção manual. Aprendemos que antes de selecionar a argila que será melhor para usar, há muitas variáveis a considerar, e ao querer compartilhar o conhecimento que adquirimos de nossas experiências, reunimos o tutorial abaixo.

O que é argila

A argila é composta das mais finas partículas de rocha corroídas pelo vento e pela chuva que são levadas pela água corrente. Estas partículas juntam-se no fundo de rios ou riachos onde se colam e são compactadas. A argila pode ser encontrada em quase todos os lugares e é barata. Tem vários estados de transição; é mole e elástica quando está molhada, e você pode fazer qualquer forma que quiser. Quando seca ligeiramente, torna-se a consistência do chocolate ou do queijo cheddar e pode ser esculpida ou raspada. Seca mais, muito rapidamente dependendo da sua espessura e da humidade, pois a água evapora para um estado quebradiço. Neste ponto, pode ser tornado macio novamente, molhando-o. Portanto, qualquer que seja a forma da argila, ela não será permanente até que seja aquecida a altas temperaturas.

Termos Importantes:

A argila húmida: Argila mista pronta a ser formada, no estado mais elástico da argila

>

Couro duro: Uma fase do processo de secagem em que um objecto de argila pode ser manuseado cuidadosamente sem perigo de deformação da forma, mas a argila ainda é suficientemente maleável para que possam ser feitas alterações, se desejado

>

Greenware: Uma etapa na produção de cerâmica onde um recipiente está passando pelo processo de secagem necessário antes de poder ser queimado com segurança.

Secar osso: Argila completamente seca ao ar, no seu estado mais frágil, como um biscoito

Bisque: Um passo intermédio na queima (também chamado: primeira queima). O vaso é poroso após ser queimado dando-lhe a capacidade de absorver a água da solução de esmalte, fazendo com que os materiais do esmalte adiram à peça enquanto mantém a sua forma

>

Grog: Uma substância semelhante a areia que é adicionada a um corpo de argila para adicionar trabalhabilidade, resistência e ajuda a reduzir a retracção da argila.

>

O que é Cerâmica

A cerâmica é resistente ao calor, não metálica, isolantes (não conduz electricidade), resistente à corrosão, dura, mas frágil (como o vidro), sólidos inorgânicos feitos de argila que foi queimada a alta temperatura. Uma vez que a argila é queimada a alta temperatura, a sua composição química muda permanentemente e torna-se Cerâmica que nunca mais se dissolve na água. Tudo o que é feito de argila cozida é cerâmica, incluindo louça de mesa, panelas, louça de forno, tijolo, telha, telha de telhado, banheiras (por exemplo, pia), etc. Os termos a seguir são todos de cerâmica: Cerâmica, porcelana, porcelana, grés, faiança

Tempo de retracção e perda de peso

A cerâmica encolhe tanto na secagem como na queima. Diferentes corpos de argila encolhem a diferentes taxas que podem ser de apenas 4%, ou até 15% para alguns corpos de argila. Mesmo um ponto percentual pode fazer a diferença no produto final, dependendo da sua necessidade de precisão. A sua escolha do design da argila e da louça, portanto, precisa de ter em conta o encolhimento para a temperatura a que incendeia. Por exemplo, a argila que usamos na Lakeside Pottery é a Baldwin 192 da Standard e é especificada para encolher 11% para a temperatura de queima do cone 6. Nossos testes mostraram que cerca de 5% encolhem durante o processo de secagem, 1/2% durante a queima de bisque (cone 06) e 5,5% durante a queima de esmalte (cone 6). O total de 11% é mostrado na figura da lanterna abaixo (antes e depois).

Nós também descobrimos através de anos de queima, que mesmo com o mesmo corpo de argila, o encolhimento pode variar de 1-2% de lote para lote. Onde a precisão é importante, fazemos um teste de lote antes de prosseguir com um projeto ou dizemos aos nossos clientes de comissão para esperar +/- 3% de variação. Mais sobre secagem e queima.

>

11% de contração da argila, parecerá como o acima comparando

argila húmida com produto acabado (grés / cone 6)

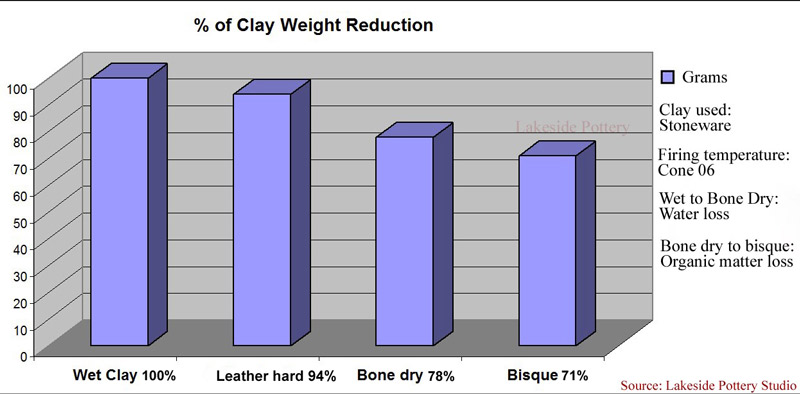

A argila média contém cerca de 20% de água e 9% de matéria orgânica, assim, os vasos acabados (bisqueados ou vidrados) pesam quase 30% menos do que o peso inicial da argila.

Temperaturas de queima

Existem três gamas básicas de temperaturas. Embora haja uma ligeira variação entre os oleiros individuais, estas gamas são geralmente consideradas

– Fogo baixo: Cone 06 a Cone 3 (1850°F – 2135°F)

– Médio-Faixa: Cone 4 ao Cone 7 (2160°F – 2290°F)

– Alto-Fogo: Cono 8 ao Cono 10 (2315°F – 2380°F)

O que acontece à argila durante a queima?

Durante o ciclo completo de queima da argila num forno, a argila passa de uma substância totalmente frágil (argila) para uma substância semelhante à pedra (cerâmica) impermeável à água e ao tempo. Após a argila ter secado completamente ao ar, “Bone dry”, e colocada no forno, a queima consiste em várias etapas descritas abaixo.

1) Queima de Carbono e Enxofre

Corpos de argila contêm carbono, materiais orgânicos e enxofre que queimarão entre 570°F e 1470°F (ou 300°C e 800°C).

2) Quimicamente Combinado com Água Seca

Após a argila ser seca ao ar, ela ainda contém cerca de 15% de água que são quimicamente ligados. Quimicamente, a argila é definida como sendo uma molécula de alumina e duas moléculas de sílica unidas com duas moléculas de água. A ligação de água quimicamente combinada afrouxa quando aquecida durante o mesmo tempo que a queima de Carbono e Enxofre. A água quimicamente ligada escapa do corpo argiloso entre 660° F e 1470° F (350° C e 800° C). O pote ficará substancialmente mais leve, sem retracção física. É crítico que durante esta fase, o aumento de temperatura seja lento para evitar a fuga rápida de vapor que pode resultar em explosão.

3) Inversão de Quartzo

Quartzo, também chamado óxido de sílica, tem uma estrutura cristalina que muda a uma temperatura de 1060°F (573°C). Esta mudança (Quarts Inversion) na estrutura cristalina fará com que a cerâmica aumente 2% de tamanho enquanto aquece e solte estes 2% quando resfriada. A cerâmica é frágil durante esta mudança e a temperatura do forno deve ser elevada.

4) Sinterização / Bisqueamento

Início a cerca de 900°C (1650°F) as partículas de argila começam a fundir-se. Este processo é chamado de sinterização que, quando concluída, a argila se tornou cerâmica. Uma vez atingida a temperatura entre 1800°F (cone 06) a 1950°F (cone 04), a argila é bisqueada. Nesta fase, a cerâmica porosa, um pouco frágil, ainda não verificada e chama-se faiança ou bisque. O Bisque permite que os esmaltes húmidos e crus adiram à cerâmica antes da queima do Glaze.

5) Vitrificação e Maturidade

A vitrificação é a fusão progressiva de uma argila que torna o produto acabado mais duro e mais durável. À medida que a vitrificação prossegue com o aumento da temperatura, a proporção de ligação vítrea aumenta e a porosidade da cerâmica queimada torna-se menor.

É também nesta fase que se formam cristais de mulita ou silicato de alumínio que actuam como aglutinante fortalecendo ainda mais o corpo argiloso.

O vidro por si só não torna a cerâmica impermeável à água na maioria dos casos. No entanto, a Porcelana, que se encontra entre as cerâmicas mais certificadas, é impermeável mesmo sem esmalte. O grés é semi-vitrificado e não seria impermeável sem esmalte

6) Resfriamento

A forma cristalina da sílica, uma vez que esfria para além dos 220°C (420°F), deve ser arrefecida lentamente à medida que se desloca através desta temperatura crítica para evitar fissuras.

Ver mais sobre a secagem e queima da argila

>

Critérios de Escolha do Corpo de Argila

>

1) O Processo de Fabrico: Construção Manual, Roda de Cerâmica, Escultura ou Fundição

2) Tamanho e forma do seu trabalho

3) Textura da superfície

4) Temperatura e tipo de queima

5) Utilização do produto final

6) Efeito do esmalte de cor argila

|

|

|

O principal requisito de um corpo de argila de construção manual é a resistência e a plasticidade.

Força

Força é a capacidade da argila formada de se manter firme à medida que as formas são construídas, manuseadas e fixadas sem flacidez, estiramento ou rachaduras. As formas construídas à mão precisam de um alto grau de resistência na fase de Greenware. A força torna-se ainda mais importante à medida que os objectos construídos à mão são maiores ou mais planos. Uma maior proporção de grog (5% a 30%) é típica para as escolhas de construção manual. O grogue pode ser fino ou grosseiro, dependendo das qualidades da superfície que o oleiro deseja. A alta adição de grogue também resulta num tempo de secagem mais rápido e com uma redução na possibilidade de rachar durante o processo de secagem.

Plasticidade

Um projecto de construção manual também necessitará de plasticidade para poder ser trabalhado. Quanto mais extremas forem as formas a serem construídas (por exemplo ângulos afiados ou enrolamento), mais plasticidade a argila vai precisar.

Arrojando o corpo argiloso

|

|

|

Existem três características necessárias para um corpo argiloso para atirar: a) alto grau de plasticidade, baixa taxa de absorção de água e c) forte o suficiente para manter a sua forma enquanto está a ser trabalhada (apertada, virada, força da gravidade, puxada e empurrada).

Plasticidade

Plasticidade é a característica mais importante necessária para o arremesso para tornar a roda de barro funcional e móvel. A argila ou porcelana são altamente plásticas e são frequentemente usadas para atirar. No entanto, quanto mais plástico uma argila é, mais ela encolhe e, portanto, tem maior potencial para deformar enquanto seca.

Força

A argila atirada deve ter força suficiente para ficar em pé quando jogada em formas mais altas. Para atingir a força, os corpos de argila atirada contêm algumas partículas, como areia ou grogue ou ambos. Quando o grogue é usado num corpo atirador, precisa de ser mais fino para fornecer a força sem ser demasiado grosso para magoar as mãos do oleiro. Em geral, um corpo de argila atirada não deve conter mais de 7 a 9% de aditivos particulados.

Absorção de água

Quanto mais tempo a argila é trabalhada na roda do oleiro, mais suave ela se torna à medida que a água se mistura com a argila aumentando a chance de colapso e limitando o tamanho/altura dos vasos. A taxa de absorção de água é, portanto, um factor importante. As argilas plásticas absorvem menos água do que a argila com materiais grosseiros e estão no lado rígido. Isto também significa que a argila é mais dura e mais cansativa para trabalhar com a possibilidade de ferir músculos e articulações. Portanto, uma boa argila atirada deve ser equilibrada entre plasticidade, força e absorção de água.

>

Classes of Clay Body

Existem tantas escolhas de argilas e pode ser difícil escolher a certa para você. Como escolher a argila certa para si e para as suas necessidades como oleiro? O que você precisa saber? Como é que descobre?

Os três corpos de barro mais comummente utilizados são de barro, grés, grés de fogo médio, grés de fogo alto e porcelana. Todos os três estão disponíveis comercialmente em embalagens húmidas e prontas a usar de 25 libras. Os corpos de argila também podem ser produzidos misturando argilas secas e aditivos com água para criar seu próprio corpo de argila desejado para aplicações específicas e economia de custos.

Arthenware Clays

Earthenware Clays são as argilas mais antigas conhecidas dos antigos oleiros e é a mais comum naturalmente encontrada. Estas argilas são altamente plásticas e fáceis de trabalhar. As argilas de barro contêm ferro e outras impurezas minerais que fazem com que a argila atinja a sua dureza óptima a temperaturas mais baixas entre 950°C e 1100°C (1745°F e 2012°F), resultando numa cerâmica porosa não vitrificada (não transformada em vidro), mais macia, que permite cores ricas de barro após a queima, baixo factor de retracção e pode ser facilmente manchada. A terracota não vidrada, como a terracota, é porosa e não impermeável. A terracota é mais tolerante do que a argila com partículas mais finas. É comum na natureza e é usado principalmente para tijolos, telhas e produtos de plantio. A terracota não funciona bem em vasos que contêm líquidos (por exemplo, vasos, canecas, cântaros), a menos que seja vidrada. Os produtos de barro esmaltado tendem a ser mais frágeis do que os produtos de grés esmaltado. As cores típicas para a maioria das argilas de barro são vermelho, laranja, amarelo e cinza claro. As cores para barro cozido incluem marrom, vermelho, laranja, polonês, cinza médio e branco. As cores queimadas são determinadas principalmente pelo conteúdo de impurezas minerais e pelo tipo de queima. Como a queima do esmalte está a uma temperatura mais baixa, as cores do esmalte tendem a ser mais vivas do que os esmaltes de grés que são queimados a temperaturas mais elevadas.

Barros de grés

Barros de grés são plásticos e são frequentemente cinzentos quando húmidos. Suas cores queimadas variam de cinza claro e polido, a cinza médio e marrom. As cores queimadas são muito afetadas pelo tipo de queima.

As argilas de grés têm um fator de absorção de cerca de 2 a 5%, e são normalmente queimadas a temperaturas que variam de 2100 graus a 2372 graus F (cone 3-cone 11). As argilas de grés são chamadas “Stoneware” porque as panelas queimadas apresentam características semelhantes às da pedra (superfície dura, densa e de cor variegada). O grés liga bem com seus esmaltes, e deve ser à prova de vazamentos após a queima até a maturidade. É resistente e indulgente durante as fases de lançamento e de queima. O grés é argila muito comum para oleiros de produção.

Cores do grés queimado variando de polpa ou cinza claro a marrom ou cinza escuro. Devido às suas qualidades duras e apertadas, esta argila é uma excelente escolha para aplicações funcionais, tais como jantares. Quanto maior for a temperatura de maturação da argila de grés, mais durável e à prova de água é a cerâmica.

Porcelana / Caulino / Argila de Bolas

A argila de porcelana e caulino são utilizados para louça de alta qualidade, incluindo equipamentos de laboratório. As argilas de porcelana e caulino são praticamente idênticas e são consideradas as melhores argilas disponíveis para a confecção de cerâmica. São também as mais caras. São uma argila largamente silicatada e resistente a altas temperaturas. Se você quer fazer cerâmica de alta qualidade, então este tipo de argila é o melhor para você. A cerâmica será provavelmente de cor branca ou pálida, a menos que você compre argila que tenha sido misturada com óxido de ferro para torná-la mais vermelha.

Porcelana, caracterizada por uma taxa de absorção de 0 a 1%, é o produto de muitas centenas de anos de desenvolvimento pelos primeiros ceramistas chineses. Seu principal ingrediente é o caulim, também conhecido como argila de porcelana. Por si só, o caulim tem um ponto de fusão de cerca de 3275 graus F, e é difícil de formar devido à baixa plasticidade. Para atingir o corpo argiloso denso, duro, branco e translúcido conhecido como Porcelana, o Caulim é misturado com outras argilas para alcançar um alto grau de trabalhabilidade e baixar a temperatura de queima. Normalmente, a Porcelana é queimada a temperaturas superiores a 2300 graus F (cone 9), mas pode ser formulada para queima a temperaturas tão baixas como 1900 graus F (cone 04*), adicionando ingredientes pouco usuais.

Por ser composta de partículas tão pequenas, a Porcelana oferece qualidades óptimas de suavidade, e pode ser manipulada mesmo quando extremamente fina para alcançar formas translúcidas e delicadas. No entanto, é difícil de trabalhar durante a fase de lançamento, devido à sua baixa plasticidade. Ela racha e deforma-se facilmente durante as fases de secagem e cozedura, porque a sua densidade óptima não é atingida até quase ao ponto de fusão da argila.

As argilas de bola são altamente plásticas e contêm poucas impurezas minerais. Elas queimam até a sua dureza madura a cerca de 2340°F (1300°C). Quando húmidas são cinzentas escuras e quando cozidas ou são cinzentas claras ou claras. As argilas de bola têm um sério inconveniente. Não podem ser usadas sozinhas devido ao seu encolhimento excessivo durante a secagem e a queima. São extremamente úteis, porém, quando adicionadas a outras argilas para aumentar a trabalhabilidade e plasticidade.

Cores de argila

Cores de argila vêm em branco, fora das cores branca e escura, como a Terra Cotta. As áreas que afetam a sua decisão são o efeito do envidraçamento sobre o produto acabado e a manutenção do estúdio.

Efeito do envidraçamento

Temos várias telhas de teste usando o mesmo envidraçamento em diferentes argilas e alguns dos esmaltes, (em particular esmaltes translúcidos), os resultados finais são muito diferentes. Certifique-se de testar primeiro as argilas possíveis com seus esmaltes antes de se comprometer com uma grande quantidade de argila ou esmalte

>

Manutenção do Estúdio

Cores de argila escuras, em particular Terra Cotta, fazem uma grande confusão. Muito mais difícil de limpar (chão, ferramentas, mãos) e pode manchar a sua roupa. Se escolher mais do que uma argila, lembre-se que terá de ter um contentor de reciclagem para cada tipo e uma tábua de calçar não deve partilhar a argila escura e clara para evitar a contaminação das cores.

Aplicações de mistura de argila

|

|

|

Se dois tipos de argila forem utilizados no mesmo recipiente (não recomendado), a taxa de encolhimento será maioritariamente diferente e a separação poderá ocorrer durante a secagem e/ou o processo de queima. No nosso caso, deparamo-nos com um problema em que queríamos usar slip (lama) como textura decorativa da superfície, mas dado o nível de grog no tipo de grés que usamos, o efeito final foi áspero e não atractivo. Consideramos fazer ou comprar um deslizamento feito de argila sem grogue diferente, mas a separação e as diferenças de cor teriam sido um problema. Nossa solução foi fazer o escorregamento (ver link sobre como fazer o escorregamento) e peneirar duas vezes com uma tela de 100 mesh. Esta solução funcionava perfeitamente há quase 15 anos.