Sisteme de încălzire prin inducție

Sursa de alimentare pentru încălzirea prin inducție convertește energia de la linia de curent alternativ la un curent alternativ de frecvență mai mare, o livrează unei bobine de lucru și creează un câmp electromagnetic în interiorul bobinei. Piesa de lucru este plasată în acel câmp care induce curenți turbionari în piesa de lucru. Frecarea produsă de acești curenți generează căldură precisă, curată, fără contact. În general, este necesar un sistem de răcire cu apă pentru a răci bobina de lucru și sistemul de inducție.

Sursa de alimentare pentru încălzirea prin inducție convertește energia de la linia de curent alternativ la un curent alternativ de frecvență mai mare, o livrează unei bobine de lucru și creează un câmp electromagnetic în interiorul bobinei. Piesa de lucru este plasată în acel câmp care induce curenți turbionari în piesa de lucru. Frecarea produsă de acești curenți generează căldură precisă, curată, fără contact. În general, este necesar un sistem de răcire cu apă pentru a răci bobina de lucru și sistemul de inducție.

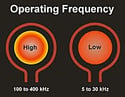

Frecvența de funcționare

Dimensiunea piesei de lucru și aplicația de încălzire dictează frecvența de funcționare a echipamentului de încălzire prin inducție. În general, cu cât piesa de lucru este mai mare, cu atât frecvența este mai mică, iar cu cât piesa de lucru este mai mică, cu atât frecvența este mai mare. Frecvența de funcționare este determinată de capacitatea circuitului rezervorului, de inductanța bobinei de inducție și de proprietățile materialului piesei de prelucrat.

Dimensiunea piesei de lucru și aplicația de încălzire dictează frecvența de funcționare a echipamentului de încălzire prin inducție. În general, cu cât piesa de lucru este mai mare, cu atât frecvența este mai mică, iar cu cât piesa de lucru este mai mică, cu atât frecvența este mai mare. Frecvența de funcționare este determinată de capacitatea circuitului rezervorului, de inductanța bobinei de inducție și de proprietățile materialului piesei de prelucrat.

Materiale magnetice & Adâncimea de penetrare

Dacă materialul piesei de prelucrat este magnetic, cum ar fi oțelul carbon, acesta va fi încălzit cu ușurință prin cele două metode de încălzire prin inducție, curenții turbionari și încălzirea histeretică. Încălzirea histeretică este foarte eficientă până la temperatura Curie (pentru oțel 600°C (1100°F)), când permeabilitatea magnetică se reduce la 1 și curentul Foucault este lăsat să facă încălzirea. Curentul indus în piesa de prelucrat va curge la suprafață, unde 80% din căldura produsă în piesă este generată în stratul exterior (efect de piele). Frecvențele de funcționare mai mari au o adâncime de piele superficială, în timp ce frecvențele de funcționare mai mici au o adâncime de piele mai groasă și o adâncime de penetrare mai mare.

Dacă materialul piesei de prelucrat este magnetic, cum ar fi oțelul carbon, acesta va fi încălzit cu ușurință prin cele două metode de încălzire prin inducție, curenții turbionari și încălzirea histeretică. Încălzirea histeretică este foarte eficientă până la temperatura Curie (pentru oțel 600°C (1100°F)), când permeabilitatea magnetică se reduce la 1 și curentul Foucault este lăsat să facă încălzirea. Curentul indus în piesa de prelucrat va curge la suprafață, unde 80% din căldura produsă în piesă este generată în stratul exterior (efect de piele). Frecvențele de funcționare mai mari au o adâncime de piele superficială, în timp ce frecvențele de funcționare mai mici au o adâncime de piele mai groasă și o adâncime de penetrare mai mare.

Eficiența de cuplare

Relația dintre fluxul de curent în piesa de prelucrat și distanța dintre piesa de prelucrat și bobina de inducție este esențială; cu cât bobina este mai aproape, cu atât mai mult curent în piesa de prelucrat. Dar distanța dintre bobină și piesa de lucru trebuie mai întâi să fie optimizată pentru încălzirea necesară și pentru manipularea practică a piesei de lucru. Mulți factori din sistemul de inducție pot fi ajustați pentru a se potrivi cu bobina și a optimiza eficiența cuplării.

Relația dintre fluxul de curent în piesa de prelucrat și distanța dintre piesa de prelucrat și bobina de inducție este esențială; cu cât bobina este mai aproape, cu atât mai mult curent în piesa de prelucrat. Dar distanța dintre bobină și piesa de lucru trebuie mai întâi să fie optimizată pentru încălzirea necesară și pentru manipularea practică a piesei de lucru. Mulți factori din sistemul de inducție pot fi ajustați pentru a se potrivi cu bobina și a optimiza eficiența cuplării.

Importanța proiectării bobinei

Eficiența încălzirii prin inducție este maximizată dacă piesa de lucru poate fi plasată în interiorul bobinei de inducție. Dacă procesul dvs. nu permite ca piesa de lucru să fie plasată în interiorul bobinei, bobina poate fi plasată în interiorul piesei de lucru. Dimensiunea și forma bobinei de inducție din cupru răcit cu apă va urma forma piesei de prelucrat și va fi proiectată pentru a aplica căldura în locul corect pe piesa de prelucrat.

Eficiența încălzirii prin inducție este maximizată dacă piesa de lucru poate fi plasată în interiorul bobinei de inducție. Dacă procesul dvs. nu permite ca piesa de lucru să fie plasată în interiorul bobinei, bobina poate fi plasată în interiorul piesei de lucru. Dimensiunea și forma bobinei de inducție din cupru răcit cu apă va urma forma piesei de prelucrat și va fi proiectată pentru a aplica căldura în locul corect pe piesa de prelucrat.

Cerințe de putere

Puterea necesară pentru a încălzi piesa de lucru depinde de:

- Masa piesei dvs. de prelucrat

- Proprietățile materialului piesei dvs. de prelucrat

- Creșterea temperaturii de care aveți nevoie

- Timp de încălzire necesar pentru a satisface nevoile procesului dvs. de prelucrare

- Eficacitatea câmpului datorată datorită designului bobinei

- Toate pierderile de căldură în timpul procesului de încălzire

După ce determinăm puterea necesară pentru a vă încălzi piesa de prelucrat, putem selecta echipamentul corect de încălzire prin inducție ținând cont de eficiența cuplării bobinei.