Introduktion

När du fattar ett beslut eller forskar om att välja rätt lerkropp för ditt användningsområde måste du ta hänsyn till slutprodukt, kostnad och kompetensnivå. När du väljer lera måste du också veta vilken typ av ugn du har tillgång till och dess temperaturgränser. Varje lera har specifika specifikationer för ett visst temperaturintervall. Det kan hända att du vill använda mer än en lerkropp om du använder olika konstruktionsmetoder som t.ex. keramikskiva eller handbygge. Vi lärde oss att innan vi väljer den lera som blir bäst att använda finns det många variabler att ta hänsyn till, och eftersom vi vill dela med oss av den kunskap vi fått från våra erfarenheter har vi sammanställt handledningen nedan.

Vad är lera

Lera består av de finaste partiklarna av bergarter som eroderats av vind och regn och som transporteras bort av rinnande vatten. Dessa partiklar samlas på botten av floder eller bäckar där de klistrar ihop och kompakteras. Lera finns nästan överallt och är billig. Den har flera övergångstillstånd; den är klumpig och elastisk när den är våt, och du kan göra vilken form du vill. När den torkar något blir den konsistensen av choklad eller cheddarost och kan rista eller skrapa. Den torkar ytterligare, ganska snabbt beroende på tjocklek och luftfuktighet, när vattnet avdunstar och blir sprött. Vid denna tidpunkt kan det göras mjukt igen genom att göra det blött. Så oavsett vilken form leran får blir den inte permanent förrän den värms upp till höga temperaturer.

Viktiga termer:

Våt lera: Blandad lera redo att formas, i lerans mest elastiska tillstånd

Läderhård: Ett stadium i torkningsprocessen då ett lergods kan hanteras försiktigt utan risk för att formen deformeras, men leran är fortfarande tillräckligt smidig så att ändringar kan göras om så önskas

Gröngods: Ett skede i tillverkningen av keramik där ett kärl genomgår den torkningsprocess som är nödvändig innan det kan brännas på ett säkert sätt.

Bone dry: Helt lufttorkad lera, i sitt mest sköra tillstånd, som en kex

Bisque: Ett mellansteg vid bränning (även kallat: första bränning). Kärlet är poröst efter bränningen vilket ger det förmågan att absorbera vatten från glasyrlösningen vilket gör att glasyrmaterialen fastnar på verket samtidigt som det behåller sin form

Grogg: En sandliknande substans som tillsätts till en lerkropp för att öka bearbetbarhet och styrka och bidrar till att minska lerans krympning.

Vad är keramik

Keramik är värmebeständiga, icke-metalliska, isolatorer (leder inte elektricitet), korrosionsbeständiga, hårda men spröda (som glas), oorganiska fasta ämnen som är tillverkade av lera som bränts till hög temperatur. När leran bränns till hög temperatur förändras dess kemiska sammansättning permanent och blir till keramik som aldrig mer kan lösas upp i vatten. Allt som tillverkas av bränd lera är keramik, t.ex. bordsartiklar, krukor, ugnsartiklar, tegel, kakel, takpannor, badrumsinredning (t.ex. handfat) osv. Följande termer faller alla under keramik: Keramik, porslin, porslin, stengods, lergods

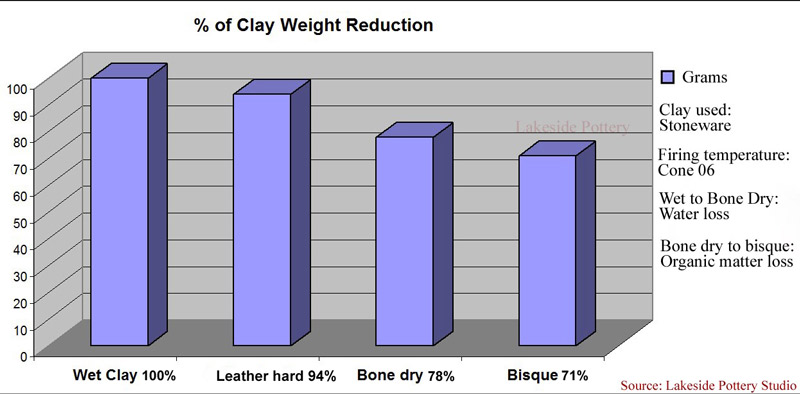

Krympning och viktförlust

Lera krymper både vid torkning och bränning. Olika lerkroppar krymper i olika takt, vilket kan vara så lite som 4 % eller så mycket som 15 % för vissa lerkroppar. Även en procentenhet kan göra skillnad i slutprodukten beroende på ditt behov av precision. Ditt val av lera och din utformning måste därför ta hänsyn till krympningen för den temperatur som du bränner. Den lera vi använder på Lakeside Pottery är t.ex. Standard’s Baldwin 192 och den är specificerad att krympa 11 % för kon 6 bränntemperatur. Våra tester visade att ca 5 % krymper under torkningsprocessen, 1/2 % under biscuitbränning (kon 06) och 5,5 % under glasyrbränning (kon 6). De sammanlagda 11 % visas på bilden av lyktan nedan (före och efter).

Vi har också upptäckt genom många års bränning att även med samma lerkropp kan krympningen variera med 1-2 % från sats till sats. När noggrannhet är viktigt kör vi ett sats-test innan vi går vidare med ett projekt eller säger till våra uppdragskunder att de kan räkna med en variation på +/- 3 %. Mer om torkning och bränning.

En lerspecifikation med 11 % krympning kommer att se ut som ovan om man jämför

våt lera med den färdiga produkten (stengods/konus 6)

Den genomsnittliga leran innehåller cirka 20 % vatten och 9 % organiskt material, och därför väger de färdiga krukorna (bisquit eller glaserade) nästan 30 % mindre än den ursprungliga lervikten.

Bränningstemperaturer

Det finns tre grundläggande temperaturområden. Även om det finns vissa små variationer mellan enskilda krukmakare anses dessa intervall i allmänhet vara

– Low-Fire: Cone 06 till Cone 3 (1850 °F – 2135 °F)

– Mellanområdet: Cone 4 till Cone 7 (2160 °F – 2290 °F)

– High-Fire:

Vad händer med leran under bränningen?

Under hela bränningscykeln i en ugn går leran från en helt ömtålig substans (lera) till en stenliknande substans (keramik) som är ogenomtränglig för vatten och tid. Efter att leran är helt lufttorkad, ”Bone dry”, och placerad i ugnen består bränningen av flera steg som beskrivs nedan.

1) Avbränning av kol och svavel

Lerkroppar innehåller alla kol, organiskt material och svavel som kommer att brännas av mellan 570°F och 1470°F (eller 300°C och 800°C).

2) Kemiskt kombinerat vatten drivs bort

När leran lufttorkats innehåller den fortfarande ca 15 % vatten som är kemiskt bundna. Kemiskt definieras lera som en molekyl aluminiumoxid och två molekyler kiseldioxid bundna med två molekyler vatten. Den kemiskt kombinerade vattenbindningen lossnar vid upphettning samtidigt som kolet och svavlet bränns bort. Det kemiskt bundna vattnet lämnar leran mellan 660° F och 1470° F (350° C och 800° C). Krukan blir betydligt lättare utan fysisk krympning. Det är viktigt att temperaturökningen under detta skede är långsam för att förhindra snabb ångavgång som kan leda till explosion.

3) Kvartsinversion

Kvarts, även kallad kiseloxid, har en kristallin struktur som förändras vid en temperatur på 573 °C (1060 °F). Denna förändring (Quarts Inversion) i kristallstruktur gör att keramikerna ökar i storlek med 2 % vid upphettning och förlorar dessa 2 % vid avkylning. Porslinet är ömtåligt under denna förändring och ugnstemperaturen måste höjas.

4) Sintering / Bisquing

Med början vid cirka 1650°F (900°C) börjar lerpartiklarna att smälta samman. Denna process kallas sintring och när den är avslutad har leran blivit keramisk. När temperaturen har nått mellan 1800°F (kon 06) och 1950°F (kon 04) är den bisquiserad. I detta skede är keramiken porös, något bräcklig, ännu inte vertikaliserad och kallas lergods eller Bisque. Bisque gör det möjligt för våta, obehandlade glasyrer att fästa på keramiket före glasyrbränning.

5) Vitrifiering och mognad

Vitrifiering är den progressiva sammansmältningen av en lera som gör den färdiga produkten hårdare och mer hållbar. När vitrifieringen fortskrider med stigande temperatur ökar andelen glasartad bindning och porositeten hos den brända keramiken blir lägre.

Det är också under detta skede som mullit eller aluminiumsilikatkristaller bildas som fungerar som ett bindemedel som stärker lerkroppen ytterligare.

Enbart glasyr gör inte keramik ogenomtränglig för vatten i de flesta fall. Porslin som är bland den mest vertifierade keramiken är dock ogenomträngligt även utan glasyr. Stengods är halvvitrifierat och skulle inte vara ogenomträngligt utan glasyr

6) Kylning

Den kristallina formen av kiseldioxid, när den svalnar förbi 420°F (220°C) måste kylas långsamt när den passerar denna kritiska temperatur för att undvika sprickor.

Se mer om torkning och bränning av lera

Kriterier för att välja lerkropp

1) Tillverkningsprocessen: Handbygge, keramikhjul, Skulptur eller gjutning

2) Storlek och form på ditt verk

3) Ytstruktur

4) Bränningstemperatur och typ av bränning

5) Användning av slutprodukten

6) Lerfärg glasyr effekt

|

|

|

Det primära kravet på en handbyggd lerkropp är styrka och plasticitet.

Styrka

Styrka är förmågan hos den formade leran att hålla fastare när formerna konstrueras, hanteras och fästs utan att slappna av, sträcka sig eller spricka. Handbyggda former behöver en hög grad av styrka i greenware-stadiet. Styrkan blir ännu viktigare när de handbyggda föremålen blir större eller mer platta. Högre andel grot (5 % till 30 %) är typiskt för handbyggda val. Groggan kan antingen vara fin eller grov, beroende på vilka ytkvaliteter krukmakaren vill ha. Sådana höga tillsatser av grog resulterar också i snabbare lufttorkning av leran och med en minskad möjlighet till sprickbildning under torkningsprocessen.

Plasticitet

Ett handbyggnadsprojekt behöver också plasticitet för att vara bearbetningsbart. Ju mer extrema former som byggs (t.ex, skarpa vinklar eller spiraler), desto mer plasticitet behöver leran.

Lerkropp för kastning

|

|

Det finns tre egenskaper som är nödvändiga för en lerkropp för kastning: a) hög grad av plasticitet, låg grad av vattenabsorption och c) tillräckligt stark för att hålla formen när den bearbetas (pressas, vänds, gravitationskrafter, dras och skjuts).

Plasticitet

Plasticitet är den viktigaste egenskapen som behövs för kastning för att göra den bearbetningsbar och rörlig på keramikskivan. Bolllera eller porslin är mycket plastiska och används ofta för gjutning. Men ju mer plastisk en lera är, desto mer krymper den och har därför större potential att förvrängas under torkningen.

Styrka

Den lera som används för gjutning måste ha tillräcklig styrka för att stå upprätt när den kastas till högre former. För att uppnå denna styrka innehåller kastlerkropparna vissa partiklar, t.ex. sand eller grogg eller både och. När grog används i en gjutkropp måste den vara finare för att ge styrka utan att vara för grov för att skada krukmakarens händer. I allmänhet bör en kropp av kastlera inte innehålla mer än 7-9 % partikulära tillsatser.

Vattenabsorption

Ju längre en lera bearbetas på keramikskivan, desto mjukare blir den när vattnet blandas med leran, vilket ökar risken för kollaps och begränsar kärlens storlek/höjd. Vattenabsorptionen är därför en viktig faktor. Plastiska leror absorberar mindre vatten än leror med grova material och är på den styva sidan. Detta innebär också att leran är hårdare och mer tröttande att arbeta med, vilket kan leda till att muskler och leder skadas. Därför måste en bra kastlera vara balanserad mellan plasticitet, styrka och vattenabsorption.

Klasser av lerkroppar

Det finns så många valmöjligheter av leror och det kan vara svårt att välja rätt lera för dig. Hur väljer du vilken lera som passar dig och dina behov som krukmakare? Vad behöver du veta? Hur tar du reda på det?

De tre vanligaste lerkropparna är lergods, mellanbränt stengods, högbränt stengods och porslin. Alla tre finns kommersiellt tillgängliga i fuktiga och färdiga förpackningar på 25 lbs. Lerkroppar kan också framställas genom att blanda torr lera och tillsatser med vatten för att skapa din egen önskade lerkropp för specifika användningsområden och kostnadsbesparingar.

Artgodslera

Artgodslera är den äldsta kända för antika krukmakare och det är den vanligaste naturligt förekommande leran. Dessa leror är mycket plastiska och lätta att arbeta med. Lera innehåller järn och andra mineraliska föroreningar som gör att leran når sin optimala hårdhet vid lägre temperaturer mellan 1745°F och 2012°F (950°C och 1100°C), vilket resulterar i mjukare, ovitrifierad (inte förvandlad till glas) och ger porös keramik som möjliggör rika lerfärger efter bränning, låg krympningsfaktor och kan färgas lätt. Oglaserat lergods, t.ex. terrakotta, är poröst och inte vattentätt. Lergods är mer förlåtande än lera med finare partiklar. Den är vanlig i naturen och den används främst till tegel, kakel och växtprodukter. Lergods fungerar inte bra för kärl som innehåller vätskor (t.ex. vaser, muggar, kannor) om de inte är glaserade. Glaserade lergodsprodukter tenderar att vara bräckligare än glaserade stengodsprodukter. Typiska färger för de flesta lergods är rött, orange, gult och ljusgrått. Färger för bränt lergods är brunt, rött, orange, buff, medelgrått och vitt. De brända färgerna bestäms främst av innehållet av mineraliska föroreningar och typen av bränning. Eftersom glasyrbränningen sker vid en lägre temperatur tenderar glasyrfärgerna att bli mer levande än stengodsglasyrer som bränns vid högre temperaturer.

Stengodsleror

Stengodsleror är plastiska och är ofta grå när de är fuktiga. Deras brända färger sträcker sig från ljusgrått och buffert till medelgrått och brunt. Brända färger påverkas i hög grad av typen av bränning.

Stoneware leror har en absorptionsfaktor på cirka 2 till 5 procent och bränns vanligen till temperaturer mellan 2100 grader och 2372 grader F (kon 3-kon 11). Stengodslera kallas ”stengods” eftersom de brända krukorna uppvisar stenliknande egenskaper (hård, tät yta med brokig färg). Stengods binder väl med sina glasyrer och ska vara läckagesäkert efter bränning till mognad. Det är segt och förlåtande under kastning och bränning. Stengods är en mycket vanlig lera för produktionskrukmakare.

Brända stengodsfärger som sträcker sig från buff eller ljusgrått till brunt eller mörkgrått. På grund av sina hårda, täta egenskaper är denna lera ett utmärkt val för funktionella tillämpningar som t.ex. serviser. Ju högre mognadstemperatur stengodsleran har, desto tåligare och mer vattentät är porslinet.

Porslins- / kaolin- / bolllera

Porslins- och kaolinlera används för högkvalitativt porslin och kaolinlera, bland annat för laboratorieutrustning. Porslins- och kaolinlera är praktiskt taget identiska och anses vara de bästa lera som finns tillgängliga för keramiktillverkning. De är också de dyraste. De är till stor del silikatlera och är motståndskraftiga mot höga temperaturer. Om du vill tillverka högkvalitativ keramik är denna typ av lera bäst för dig. Keramik kommer troligen att vara vit eller blek i färgen om du inte köper lera som har blandats med järnoxid för att göra den rödare.

Porslin, som kännetecknas av en absorptionsgrad på 0 till 1 procent, är produkten av många hundra år av utveckling av tidiga kinesiska krukmakare. Dess huvudingrediens är kaolin, även känt som porslinslera. Kaolin har i sig själv en smältpunkt på cirka 3275 grader F och är svår att forma på grund av sin låga plasticitet. För att få fram den täta, hårda, vita, genomskinliga lerkropp som kallas porslin blandas kaolin med andra leror för att uppnå en hög grad av bearbetbarhet och för att sänka bränntemperaturen. Vanligtvis bränns porslin vid temperaturer över 2300 grader F (kon 9), men kan formuleras för bränning vid så låga temperaturer som 1900 grader F (kon 04*) genom att tillsätta ovanliga ingredienser.

Då porslinet består av så små partiklar erbjuder det optimala egenskaper när det gäller jämnhet och kan manipuleras även när det är extremt tunt för att åstadkomma genomskinliga, känsliga former. Det är dock svårt att arbeta med under kastningsfasen på grund av sin låga plasticitet. Den spricker och deformeras lätt under torkning och bränning, eftersom dess optimala densitet inte uppnås förrän nära lerans smältpunkt.

Balllera är mycket plastisk och innehåller få mineraliska föroreningar. De bränns till sin mogna hårdhet vid cirka 2340°F (1300°C). När de är fuktiga är de mörkgrå och när de är brända är de antingen ljusgråa eller ljusbuffiga. Kullera har dock en allvarlig nackdel. De kan inte användas för sig själva på grund av att de krymper för mycket under torkning och bränning. De är dock mycket användbara när de tillsätts till andra leror för att öka bearbetbarheten och plasticiteten.

Lera färger

Lera finns i vita, off white och mörka färger som Terra Cotta. De områden som påverkar ditt beslut är glaseringens effekt på det färdiga föremålet och underhåll av studion.

Effekt av glasering

Vi har flera testplattor där vi använder samma glasyr på olika leror och vissa av glasyrerna, (särskilt genomskinliga glasyrer), ger mycket olika slutresultat. Se till att du först testar de möjliga lerorna med dina glasyrer innan du bestämmer dig för en stor mängd lera eller glasyr

Studiounderhåll

Mörka lerfärger, i synnerhet Terra Cotta, gör en stor röra. Mycket svårare att rengöra (golv, verktyg, händer) och kan ge fläckar på kläderna. Om du väljer mer än en lera kom ihåg att du måste ha en återvinningsbehållare för varje typ och kilbräda bör inte dela på mörk och ljus lera för att undvika färgkontaminering.

Mixning av leror Användningsområden

|

|

|

Om två lertyper används i samma kärl (rekommenderas inte) kommer krympningshastigheten för det mesta att skilja sig åt och separering kan ske under torkningen och/eller bränningsprocessen. I vårt fall stötte vi på ett problem där vi ville använda slip (slurry) som dekorativ ytstruktur, men med tanke på grognivån i den typ av stengods vi använder blev slutresultatet grovt och inte tilltalande. Vi övervägde att tillverka eller köpa slip av en annan lera utan grog, men separation och färgskillnader skulle ha varit ett problem. Vår lösning var att tillverka slip (se länk om hur man tillverkar slip) och sålla den två gånger med en 100-maskig sil. Denna lösning har fungerat perfekt i nästan 15 år nu.