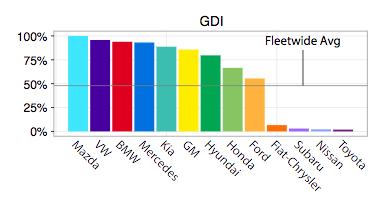

Die Hälfte der US-amerikanischen Neuwagen- und Lkw-Flotte ist heute mit Benzindirekteinspritzung (auch als GDI bekannt) ausgestattet, d. h. der Kraftstoff wird direkt in den Brennraum gespritzt. Das wirft die Frage auf: Was ist die nächste Motorinnovation, die das Labor verlässt?

Die Antwort lautet, den Kraftstoff auf zwei verschiedenen Wegen ins Feuer zu bringen, und einige Hersteller statten ihre Motoren bereits sowohl mit Saugrohr- als auch mit Direkteinspritzung aus. Toyota hat diese Technologie, die als D-4S-Einspritzung bezeichnet wird, vor mehr als einem Jahrzehnt bei einem V6-Motor eingeführt und verwendet jetzt sowohl die Saugrohr- als auch die Direkteinspritzung bei seinem 2,0-Liter-Vierzylinder (der von Subaru gebaut wird), seinem 3,5-Liter-V6-Motor und seinem 5,0-Liter-V8-Motor. Audi setzt sie bei seinen 3,0-Liter-V-6- und 5,2-Liter-V-10-Motoren ein.

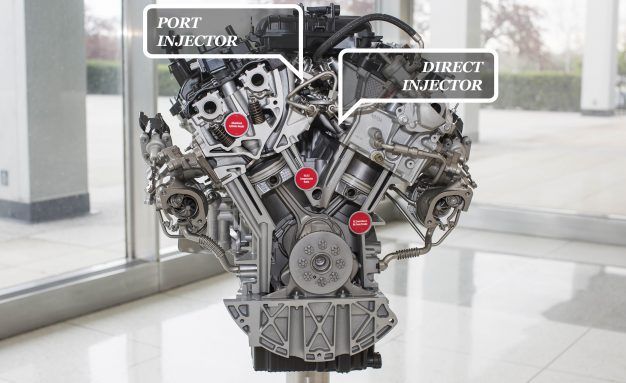

Ford ist derzeit der dominierende Akteur mit dem, was er Dual-Fuel, Hochdruck-Direkteinspritzung (DI) und Niederdruck-Port-Injektion (PI) nennt. Zu den Anwendungen gehören V-6- und V-8-Benzinmotoren mit Turbolader und Saugmotor – insgesamt vier Motoren mit einem Hubraum von 2,7 bis 5,0 Litern. Der fliegende Pickup F-150 Raptor 2017 und der Supersportwagen GT werden beide von neuen 3,5-Liter-EcoBoost-V6-Motoren angetrieben, die so ausgestattet sind. Auch die bodengebundenen F-150 setzen mit dem 3,3-Liter-Basis-V-6 und den optionalen EcoBoost-V-6s mit 2,7 und 3,5 Litern Hubraum auf diese Technologie. Die jüngste von Ford angekündigte Anwendung ist der neue 5,0-Liter-V8, der den 2018er Mustang GT antreiben wird.

Die Grundlagen

Bevor wir uns mit den Feinheiten der Zusammenarbeit von PI und DI beschäftigen, ist eine kurze Einführung angebracht. Im Gegensatz zu Hollywoods Darstellungen von Autos, die von Klippen stürzen, gibt es so etwas wie Selbstentzündung nicht. Da Flüssigbenzin nicht brennt, ist die Vorbereitung des aus dem Tank entnommenen Kraftstoffs für die Verbrennung im Motor ein zweistufiger Prozess.

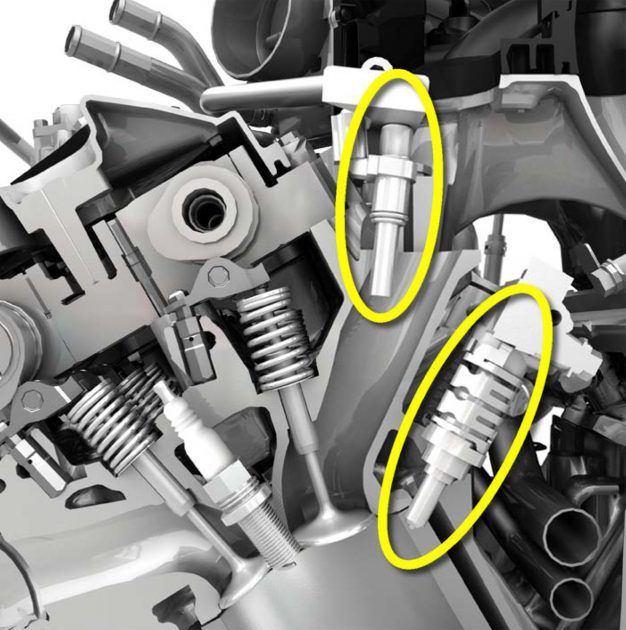

Schritt eins ist die Zerstäubung der Flüssigkeit zu feinen Tröpfchen, die dadurch erreicht wird, dass das Benzin mit Hilfe einer Pumpe durch winzige Einspritzöffnungen gepresst wird. Eine Studie von Hitachi-Ingenieuren hat ergeben, dass Benzin, das unter einem Druck von 1000 psi steht und durch Öffnungen mit einem Durchmesser von 0,006 bis 0,011 Zoll eingespritzt wird, einen 135-mph-Nebel mit Tröpfchen von nur 0,000003 Zoll Durchmesser erzeugt. Das ist gut.

Verdampfung folgt auf Zerstäubung. Dabei durchlaufen die feinen Kraftstofftröpfchen einen Phasenwechsel von flüssig zu gasförmig und werden zu Dampf, der mit Luft vermischt und von der Zündkerze gezündet werden kann.

Da bei diesem Phasenwechsel Wärme absorbiert wird, ergibt sich ein Kühleffekt, der zur Verbesserung der Betriebseffizienz des Motors genutzt werden kann. Bei PI wird die durch den Ansaugkrümmer strömende Luft gekühlt, bevor sie den Brennraum erreicht. Bei DI erfolgt die Kühlung im Brennraum selbst.

Jede Strategie hat Vor- und Nachteile. PI ist praktisch für Saugmotoren, weil die Kühlung der einströmenden Luft deren Dichte und Leistungspotenzial erhöht. Es ist wesentlich einfacher, die Einspritzdüsen in den Ansaugkanälen anzuordnen, weit entfernt von den Ventilen und Zündkerzen. Diese stromaufwärts gelegene Position bietet ausreichend Zeit für eine vollständige Verdampfung. Ein Nachteil ist, dass sich manchmal Kraftstofftröpfchen an den Wänden der Ansaugöffnungen ablagern und das beabsichtigte Kraftstoff-Luft-Verhältnis stören.

Mit DI wird die Gefahr einer Detonation – einer vorzeitigen Zündung des Kraftstoff-Luft-Gemischs – verringert, weil der Phasenwechsel-Kühleffekt während des Verdichtungstakts kurz vor der Zündung stattfindet. Die Senkung der Oberflächentemperaturen im Verbrennungsraum ermöglicht ein höheres Verdichtungsverhältnis und einen besseren Wirkungsgrad, unabhängig davon, ob der Motor mit Saugmotor oder mit Kompressor betrieben wird. Ford steigerte das Spitzendrehmoment seines neuen 3,5-Liter-V6-Motors um 30 lb-ft, indem die neue Doppeleinspritzstrategie mit einem höheren Ladedruck kombiniert wurde.

Die DI hat auch Nachteile. Ein DI-System ist teurer, weil der Druck, der erforderlich ist, um Kraftstoff in den Brennraum zu spritzen, 50 bis 100 Mal höher ist als bei PI, und die Pumpe mit dem höheren Druck verursacht parasitäre Verluste. Direkteinspritzdüsen neigen dazu, laut zu sein. Kohlenstoffablagerungen – sowohl auf den Rückseiten der Einlassventile als auch auf den Auspuffrohren – sind für einige DI-Anwender ein Problem bei der Wartung. Da weniger Zeit für die Verdampfung zur Verfügung steht, entweicht ein Teil des Kraftstoffs als Partikel oder Ruß aus dem Verbrennungsraum und dem Katalysator. Diese Kohlenstoffpartikel sind ähnlich, aber kleiner als die, die von Dieselmotoren ausgespuckt werden.

Die Kombination

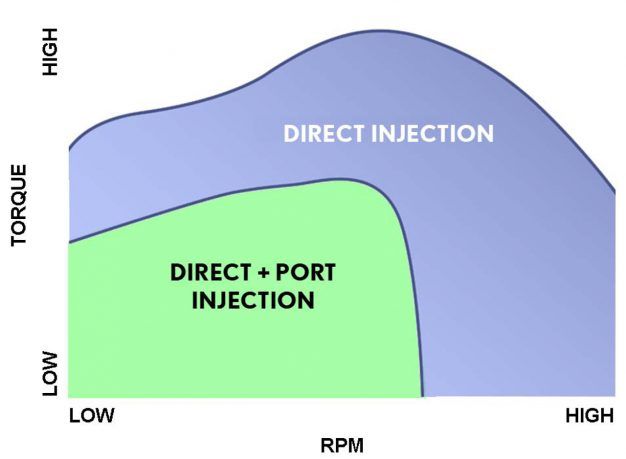

Die ultimative Strategie besteht darin, die Vorteile von PI und DI zu kombinieren und die Nachteile des jeweils anderen zu vermindern. Toyota zum Beispiel zündet beide Einspritzdüsen bei niedriger bis mittlerer Last und Drehzahl – mit anderen Worten: bei normaler Fahrt. Dadurch wird die Dichte der ankommenden Ladung ohne Aufladung erhöht und die Einlassventile werden von Kohlenstoffablagerungen befreit. Bei hoher Last und hohen Drehzahlen, wenn eine maximale Kühlung des Brennraums erforderlich ist, weil eine Detonation wahrscheinlicher ist, übernimmt DI die gesamte Kraftstoffzufuhr.

Peter Dowding, Fords Chefingenieur für Benzinsysteme im Antriebsstrang, verriet eine andere Strategie. Ford verwendet PI allein im Leerlauf und bei niedrigen Drehzahlen, um einen gleichmäßigen, leisen und effizienten Motorbetrieb zu gewährleisten. Mit steigender Drehzahl und Last wird die Kraftstoffzufuhr zu einer programmierten Mischung aus PI und DI. Im Gegensatz zu Toyotas Methode ist die PI bei Ford immer in Betrieb und für mindestens 5 bis 10 Prozent der Kraftstoffzufuhr verantwortlich.

Dowding und sein Ford-Ingenieurkollege Stephen Russ betonen, dass Kohlenstoffablagerungen an Auspuffrohren und Einlassventilen bei ihren DI-Motoren noch nie ein Problem waren. Dowding fügt hinzu: „Jetzt, wo Elektromotoren eine immer wichtigere Rolle beim Antrieb spielen, ist es unsere Aufgabe, die Motoreffizienz zu verbessern, wo immer wir können. Die Dual-Fuel-Technologie von Ford hat sich dabei bereits als wertvolle und kosteneffiziente Strategie erwiesen.“

Die Konstruktion und Entwicklung moderner Motoren ist ein Balanceakt, bei dem es darum geht, Leistung, Emissionen, Laufleistung, Haltbarkeit, Fahrverhalten und andere Aspekte in Einklang zu bringen. Die Dual-Fuel-Strategie gibt den Ingenieuren einen zusätzlichen Schlüssel an die Hand, mit dem sie versuchen, mehr Energie aus jedem Tropfen Benzin herauszuholen. Je mehr man daraus lernt und je mehr die Kosten für die Komponenten sinken, desto mehr Hersteller werden diesen Ansatz übernehmen, um ihr Feuer zu entfachen.