背景

スピーカーは、電気エネルギー波を機械エネルギー波または可聴音に変換する装置である。 音は物体の振動によって発生する。 この振動は、池に石を投げ入れたときに見られるような、一連の波紋や波を作り出します。 スピーカーは、さまざまな周波数の音波(オーディオ)を再生します。 周波数とは、空気中の粒子が振動する速度のことです。 人間の耳に聞こえる音は、約20ヘルツから20,000ヘルツ、または20キロヘルツ(kHz)である。 スピーカーは、ラジオやテレビ受信機、テープレコーダー、電話留守番電話、ベビーモニター、ステレオホームエンターテイメントシステムなど、あらゆる種類の通信機器や娯楽機器で使用されています

歴史

動的スピーカーの基本原理は、エルンスト・シーメンスが 1874 年に特許を取得して以来ほとんど変化していません。 ジーメンスは、自分の発明を「電気コイルに流れる電流から電気コイルの機械的な動きを得るための手段」と説明している。 この発明は、当初は電信機のアームを動かすことを目的としていた。 その2年後、アレキサンダー・グラハム・ベルがシーメンスの原理を応用し、電話を発明した。 エジソンは、今日知られているスピーカーを発明したと言われている。 このスピーカーは、音響ホーンの喉に取り付けられた柔軟なダイヤフラム(コーン)で構成されていた。

初期のラウドスピーカーのコーンは、薄い金属板、革、紙などさまざまな素材が使われていました。 紙は安価で入手しやすいため、スピーカーのコーンに使われた(現在も使われている)。

原材料

動的なスピーカーは何十年も変わっていないのです。 フレームは鉄やアルミをプレス加工したものです。 永久磁石は、酸化鉄、ストロンチウム、セラミック・バインダーからなるセラミック・フェライト材料です。 コーン、サラウンド、スパイダーは接着剤でコーティングされた処理済みの紙でできています。 ボイスコイルは、プラスチック製のボビンに細いゲージの絶縁銅線を巻いたものです。

デザイン

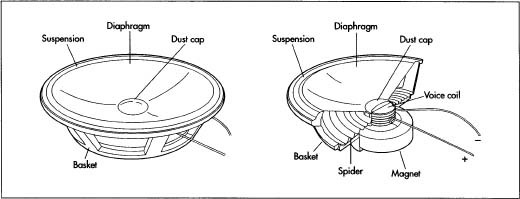

最も一般的なスピーカーは、ダイナミック型スピーカーです。 フレーム、永久磁石、軟鉄コア、ボイスコイル、コーンなどで構成されている。 フレームは、コーンと永久磁石のアセンブリを支えています。 ボイスコイルは絶縁されたワイヤーをプラスチック製のボビンに巻き付けたものです。 ボビンの一端はコーンに取り付けられ、ボビンの本体は軟鉄製コアの上を滑るように移動します。

ボイスコイルからの線は、オーディオ・アンプに接続されています。 アンプからの電気音声信号がボイスコイルに印加されると、ボイスコイルの周囲に電磁場が発生する。 このとき、ボイスコイルは軟鉄芯に沿って前後に動き、永久磁石が発生する磁界を補助したり、反対したりします。 ボイスコイルの動きによって、付属のコーンが振動し、音が発生します。

スピーカーには大きく分けて、フルレンジ、トゥイーター、ミッドレンジ、ウーファーの4種類があります。 フルレンジスピーカーは、オーディオの音域のほとんどを再生することができます。 しかし、1つのスピーカーで人間の耳に聞こえる音声の全周波数帯域を正確に再現することはできません。 そのため、フルレンジスピーカーの限界を克服するために、他のスピーカーが設計されました。

トゥイーターは、4~20kHzの高い音声周波数や高音域のために設計されています。 非常に小型で、通常は直径2インチ(5.1cm)程度かそれ以下です。 ミッドレンジスピーカーは、1,000 Hzから10 kHzの周波数帯の音を再生します。 大きさは直径2インチから8インチ(5.1~20.3cm)です。 ウーファーは、20~1,000 Hzの周波数帯の低音または非常に低い音を再生します。 サブウーファーは、これを3 Hzまで拡張することができます。 ウーファーの直径は4インチから15インチ(10.2~38.1cm)で、10~12インチ(25.4~30.2cm)が最も一般的です。

盛田昭夫は1921年1月26日、日本の小菅谷村に生まれた。 盛田は、300年の歴史を持つ家業の酒造業の15代目として跡を継ぐはずでしたが、代わりに名門の第八高等学校に物理学専攻で入学しました。

第二次世界大戦に徴兵されることなく、大阪帝国大学に入学し、卒業後は日本帝国海軍に従軍することを約束しました。 そこで出会ったのが、電子工学者の井深大(いふか・ますら)だった。 戦後、盛田と井深は、わずか500ドル、社員20名で「東京通信工業株式会社」を設立した。 1953年、盛田は、アメリカのベル研究所が開発し、実用化不可能とされていた小型電子回路「トランジスタ」の権利を購入した。 盛田と井深は、2年後にAMトランジスタラジオを完成させた。 さらに2年後には、ポケットサイズのトランジスタラジオ、AM-FMトランジスタラジオ、そして初のオールトランジスタテレビの生産を開始した。

1958年、盛田は社名を「ソニー株式会社」に改め、ニューヨークに拠点を移し、米国での事業を開始した。 外資系企業として初めて米国で株式を公開し、1970年には日本企業として初めてニューヨーク証券取引所に上場した。

1980年代から1990年代初頭にかけて、盛田はビジネスや国際貿易のキャリアを扱った2冊の本を執筆した。 メイド・イン・ジャパン」(1986年)、「ノーと言える日本」(1991年)。 1994年、脳梗塞で倒れ、73歳で引退した。 1999年10月3日、肺炎のため東京都内で死去。

製造工程

- 永久磁石は、酸化鉄とストロンチウムを混ぜたものを粉砕して非常に細かい力を出して作る。 これをセラミックバインダーと混合し、金型に封入します。 この金型を炉に入れて焼結することで、混合物を結合させる。

- フレームはアルミニウムや鉄の板で作られる。 板はあらかじめ成形された状態で工場に到着する。 その後、ベルトコンベアーに乗せられ、油圧プレスでシートに穴を開け、コーンからの自由な空気の動きを可能にする切断機へと運ばれます。 その後、油圧プレスでシートを目的の形状の金型に押し込んで成形する。 その後、取り付け用の穴が適切な位置に開けられる。

- コーン、サラウンド、スパイダーはそれぞれコンポジットペーパーで成形され、アセンブリとして接着されます。

- ボイスコイルは、極細の絶縁銅線をプラスチック製のボビンに何ターンも巻いて作られる。 ボビンとボイスコイルのアセンブリは、コーン・アセンブリのダスト・キャップに接着されています。

- フレーム、軟鉄コア、永久磁石はボルトで固定され、アセンブリとなります。

- 次にコーン・アセンブリは、まずスパイダーをフレームの底面に手動で接着し、次にサラウンドをフレームの上面に接着することによって、フレーム・アセンブリに取り付けられます。

品質管理

検査員が製造工程の全工程を監視しています。 永久磁石に欠けや割れがないかをチェックします。 紙製のコーンは、材料にキズや穴がないか、コーンアセンブリの接着が適切かどうかが検査されます。 アセンブリ全体は、全体的な品質と仕様への準拠が検査されます。

最終的なスピーカー・アセンブリはオーディオ・ジェネレーターに接続され、スピーカーの周波数応答と電力能力をテストして、必要な仕様内で音が出るかどうかを確認します。

副産物/廃棄物

フレームからの金属スクラップやコーンからの紙くずは、リサイクル工場に送られ再生されます。 ストロンチウムなどのエキゾチックマテリアルは、政府の規制に従って処分する必要があります。

未来

業界では、スピーカーの音質、周波数特性、出力を改善するために、原材料の実験が常に行われています。 コーンを使わないダイレクトドライブのスピーカーなど、新しい技術が開発されています。

もっと知りたいところ

書籍

プロンプト出版。 家庭と自動車のためのスピーカー. インディアナポリス: 1992.

その他

McIntosh Laboratory Web Page. 2001年12月。 < http://www.mcintoshlabs.com >.

Ernst S. Sibberson

.