略語一覧 CAC カナダ文化財保存協会 M モル数 MRS 材料研究協会 SCE 標準カロメル電極 SHE 標準水素電極 V ボルト wt% 重量パーセント

Introduction

Wrass corrodes when it may underzincification, which process in loss and leaving copper is a process behind. 軽度の脱亜鉛では、表面の色が黄色からピンクに変わる程度の外観上の変化で済みますが、重度の脱亜鉛では、黄銅が弱くなり、穴が開いてしまうこともあります。 このノートでは、脱亜鉛とは何か、保存修復の際に遭遇する可能性のある場所、そして予防と処置の方法について説明します。

脱亜鉛処理

合金と脱亜鉛

合金とは、2つ以上の元素の混合物で、そのうちの少なくとも1つの元素が金属であるものを指します。 銀と銅の合金であるスターリングシルバーは2つの金属元素を含み、鋼は1つの金属元素(鉄)と1つの非金属元素(炭素)を含んでいます。

多くの合金では、腐食により、反応性の高い成分が失われ、反応性の低い成分が残ることがあります。 このプロセスの一般的な用語は、”脱合金化”、”選択的腐食”、”選択的溶出 “です。 特定の金属の損失に適用されるより具体的な用語は、銅の損失に対して「脱銅」、錫の損失に対して「脱錫」、亜鉛の損失に対して「脱亜鉛」である。 長い間、2つの競合する提案があった(Weisser 1975)。 1つは、亜鉛が優先的に腐食して合金から除去され、銅が残るというもので、もう1つは、亜鉛が優先的に腐食して銅が残るというものである。 もう一つは、銅と亜鉛の両方が腐食して合金から除去されるが、溶液中の銅イオンが表面に再びめっきされるものである。 前者では、脱亜鉛により金属表面がポーラス化するが、それ以外は変化しないはずである。 第二の案は、より複雑ではあるが、脱亜鉛後に表面に銅の結晶が現れる場合(Walker 1977)を説明するのに必要である。

最近、第三の機構が支持されている(Weissmüller et al.) この機構では、亜鉛が真鍮から溶け出して銅が残り、その銅が金属表面で再配列して銅の結晶が形成される。 この転位が可能なのは、表面の銅が溶液中のマイナスイオンに引き寄せられるからである。 この引力は銅を溶かすほどではないが、表面への銅の結合を弱め、銅がより速く移動できるようにする(Erlebacher et al.2012)。

脱亜鉛は通常、弱酸性やアルカリ性の溶液など、比較的穏やかな条件で起きる(Moss 1969)。 例えばWeisser(1975)は、アルカリ溶液で処理した真鍮製の物体の脱亜鉛を観察している。

海水のような塩化物イオンを含む溶液に真鍮がさらされた場合にも脱亜鉛が起こることがある(Moss 1969)。 一例として、除氷塩にさらされた真鍮のドアや真鍮のキックプレートが脱亜鉛したことがある。 Morissette(2008)は、塩酸で洗浄した後、黄色からピンク色に変色した真鍮製ドアの脱亜鉛を報告している。

真鍮

真鍮中の銅と亜鉛の原子配列はいくつか考えられるが、商業用真鍮ではα相とβ相のみが重要視されている。 α相は純銅から約35 wt% の亜鉛まである。 β相は亜鉛の含有量が50wt%近くある。 亜鉛が35 wt% から50 wt% の間の黄銅は、α相とβ相の混合物で、二相性黄銅と呼ばれる。

亜鉛含有量が15wt%未満の黄銅は脱亜鉛しにくいが、15wt%以上の黄銅は脱亜鉛しやすい。

真鍮の脱亜鉛の最初の兆候は色の変化で、真鍮によく見られる黄色から純銅のサーモンピンクに変わることである。 その後、ピンク色は赤みを帯び、表面の銅が腐食して銅鉄鉱が形成されると茶色になることもある。 脱亜鉛がさらに進むと、銅を主成分とする多孔質の弱い金属になる(Dinnappa and Mayanna 1987)。

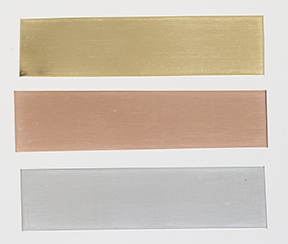

図1は真鍮の色と純銅、亜鉛の色を比較したもので、真鍮の脱亜鉛が激しいと真鍮に穴が開き、水漏れの原因になる。 図の真鍮は銅70wt%、亜鉛30wt%の合金で、”カートリッジ黄銅”、”合金C26000″、”C260黄銅 “などの名称で呼ばれている。 真鍮と銅の色の違いが強いため、脱亜鉛により真鍮から亜鉛を取り除くと、外観が劇的に変化する。

© Government of Canada, Canadian Conservation Institute. CCI 129915-0014

図1. 上から順に、カートリッジ黄銅、純銅、純亜鉛。

Relative reactivity of zinc and copper

金属または合金が腐食すると、電気化学反応によって金属原子は電子を失い、イオンとして溶液中に溶解するか、酸化物などの腐食生成物にとりこまれる。 合金では、純金属とは対照的に、反応性の高い成分ほど反応しやすい。

亜鉛と銅の相対的な反応性は、電気化学的なスケールでの位置によって推定することができる。 この推定に使用できる一般的なスケールは2つある。 標準還元電位のスケールは、標準的な条件下での電気化学反応の電位の値を与え、通常、溶液中のすべての化学種の濃度が1Mの場合です。 このスケールでは、亜鉛の電位は標準水素電極(SHE)に対して-0.763 Vであるのに対し、銅はSHEに対して0.340と高い値になっている(Dean 1992)。 亜鉛の電位が低いということは、亜鉛がより反応性が高いということであり、その差の大きさ(約1 V)は反応性にかなりの差があることを示しています。

あるいは、亜鉛と銅はガルバニック系列を使って比較することもできます。 このスケールでは、亜鉛は標準カロメル電極(SCE)に対して-0.8~-1.03 Vの範囲であり、一方銅はSCEに対して-0.29~-0.36 Vである(LaQue 1975)。 ここで、亜鉛は銅より約0.6V低く、ここでも亜鉛の方が著しく反応性が高いことを示しています。 ガルバニックシリーズについては、CCI学習教材「Understanding galvanic corrosion」でさらに詳しく説明しています。

Dezincification of objects

Examples of dezincification of objects

図2は脱亜鉛の影響を受けたフランスホルンを、図3は同様のホルンを原状に戻して比較しています。 ホルンは真鍮製で、可動スライド、サポート、ステーはニッケルシルバー(銅、亜鉛、ニッケルの合金)製である。 このホルンは30年ほど学校のバンドで使われていたもので、磨いたり掃除をしたりすることはほとんどなかった。 このホルンは、素手で扱われたために脱亜鉛したものである。 音楽業界では楽器の真鍮の脱亜鉛を「赤腐れ」と呼ぶが、保存修復の分野では皮革の劣化を指すことが多い。

© Government of Canada, Canadian Conservation Institute. CCI 129915-0003

図2. フレンチホルン(1966年頃製造)、脱亜鉛の典型的なピンク色の部分が見られる。

© Government of Canada, Canadian Conservation Institute. CCI 129915-0002

図3. 現代のフレンチホルン(2010年製) 磨かれた真鍮の典型的な黄色を示す。

銅合金用に販売されている市販の研磨剤の中には、酸性で脱亜鉛を引き起こすものもある。 この研磨剤には研磨剤も含まれているため、通常は気づかれることはありません。 研磨剤を表面にこすりつけると、脱亜鉛が起こると同時に、研磨剤が銅の多い表面を削り取ります。

図4はクエン酸を含む市販の研磨剤で脱亜鉛した真鍮のトレーである。 写真のピンク色の部分は、もともとマスキングテープで覆われており、その周囲に小さな長方形の帯が貼られ、覆われていない状態になっている。 中央の帯とその周りのマスキングテープに、酸性の市販の研磨剤を塗り、一晩放置した。 すると、研磨剤の効果か、中央の帯はきれいに光っている。 マスキングテープを剥がすと、ピンク色の部分が現れた。 これは、研磨剤の液体がテープの下か、またはテープを通して染み込み、脱亜鉛したのである。 塩と酢を混ぜたもので真鍮を洗浄した場合も脱亜鉛が起こります。

© Government of Canada, Canadian Conservation Institute. CCI 129915-0018

Figure 4. 酸性の市販研磨剤に一晩さらした後の真鍮製トレーの一部。 マスキングテープで覆われていたピンク色の部分は脱亜鉛の影響を受けているが、テープのない中央の帯状の部分は研磨剤をこすると脱亜鉛の兆候がなくなる。

脱亜鉛防止

亜鉛濃度の高い真鍮には、脱亜鉛に強くするために他の元素が加えられることもあります。 一般に錫や不純物元素を含む古代の黄銅合金は、銅と亜鉛のみを含む現代の黄銅合金よりも脱亜鉛に強い(Scott 2002)。 現代の錫黄銅は、銅と亜鉛の合金に0.5〜1wt%程度の錫を添加しており、錫を含まない同じ合金よりも耐脱亜鉛性が著しく向上している(Selwyn 2004)。 カートリッジ黄銅にこの量の錫を添加した合金はアドミラルティ黄銅と呼ばれる。 錫黄銅に0.02~0.1wt%の少量の砒素、アンチモン、リンを添加すると、さらに脱亜鉛に対する保護が得られる。

黄銅は清潔に保ち、ほこりのない状態にしておくことが必要である。 汗に含まれる塩分や酸に触れないよう、手袋をして取り扱う。 公共の場にある真鍮は、定期的に清掃する必要があります。 市販の研磨剤はなるべく使わないようにしましょう。 これらの中には、洗浄を早めるために酸を含むものや、汚れや油脂を除去するためにアンモニアを含むものがあります。 酸やアルカリ性の溶液は、いずれも脱亜鉛の原因となることがあります。 代わりに、沈殿した炭酸カルシウムやその他の硬い研磨剤をベースにした研磨スラリーを用意することができます。 詳しい作り方はCCI Note 9/11 沈殿炭酸カルシウムの作り方と使い方

真鍮を洗浄するときは必ずよくすすぎ、洗浄液の残留物を除去する必要があります。 銅合金に市販の磨き粉が残っていると、銅と反応して緑青を生じることがあります。 例えば、クエン酸はいくつかの研磨剤に含まれており、緑色のクエン酸銅を生成します。

磨き上げられた真鍮は、光沢のある表面を変色から守るために(たとえば透明なラッカーやワックスで)コーティングされることがよくあります。 このようなコーティングは、層が付着し損傷していない限り、脱亜鉛を最小限に抑えることもできます。 コーティングの欠点は、寿命が有限であるため、定期的なメンテナンスまたは除去・交換が必要なことです。 コーティングに関するご質問は、保存修復師へご相談ください。 歴史的な真鍮やブロンズの手入れに関するさらなる議論は、Deck(2016)やHarris(2006)を参照。

脱亜鉛への対処

脱亜鉛の兆候は、真鍮の表面に留まる軽いものから、真鍮に深く入り込み、時には貫通している場合もある。 亜鉛化がひどい場合は、可能であれば部品を交換する必要があります。 軽度の脱亜鉛は、銀の変色のようなもので、研磨によって除去することができます。

真鍮の脱亜鉛の実演

真鍮の脱亜鉛の実演を以下に示す。 このデモで使用した真鍮は、銅70wt%、亜鉛30wt%の組成で、厚さは0.13mm(0.005inch)のシム材である。 この厚みは、ハサミや板金バサミで曲げずに簡単に切断できるため、使い勝手が良い。

脱亜鉛の手順を行う前に、使用する各化学物質の安全データシートを参照してください。 保護眼鏡、使い捨て手袋(ニトリル等)、保護衣等の推奨される個人用保護具を着用すること。 塩酸や有機溶剤を扱う場合は、可能であればヒュームフードを使用し、必ず使い捨てのニトリル手袋を着用してください。

真鍮の脱亜鉛に必要な設備と材料

- 真鍮、サイズ 51 mm × 13 mm × 0.13 mm

- 塩酸、約 0.1 M、pH 1.です。0(真鍮1個につき約15mL必要)

- エタノールまたはアセトン

- 水(蒸留または脱イオン)

- キムワイプなどの糸くずの出ないティッシュ

- ビーカー、20mL

- 研磨シート、例えば通常の研磨紙(600~1500グリットレンジのもの)。 7036>

脱亜鉛の手順

- 真鍮の試料をエタノールやアセトンでこすって脱脂する。 (真鍮板には加工時に油膜が付着している場合があります)洗浄後は表面に触れないように注意してください。 必ず手袋を着用し、端を持って作業してください。

- 本例で使用した6000マイクロメッシュなどの研磨シートで試料を研磨します。 エタノールやアセトンで濡らしたリントフリーのティッシュ(この手順で使用したキムワイプなど)で、残った研磨剤を拭き取ります。

- 溶剤を蒸発させて試料を冷却しないように、ティッシュで素早く試料を乾かします。そうしないと、水が試料上で凝縮して、乾燥したときに斑点が残ることがあります。

- 20mLビーカーに51mm×13mmの真鍮片を立てます。

- ビーカーに真鍮片の下半分を覆うくらいの0.1M塩酸を入れます。

- 2時間ごとに真鍮の色を観察してください。

- 真鍮片を取り出し、水で洗って乾かします。

- この手順で使用したような研磨シートを何枚も使って、ピンク色に脱亜鉛した部分を磨き上げます。 1800マイクロメッシュから始め、3600、4000、そして最後に6000を使用します。

このデモンストレーションの結果

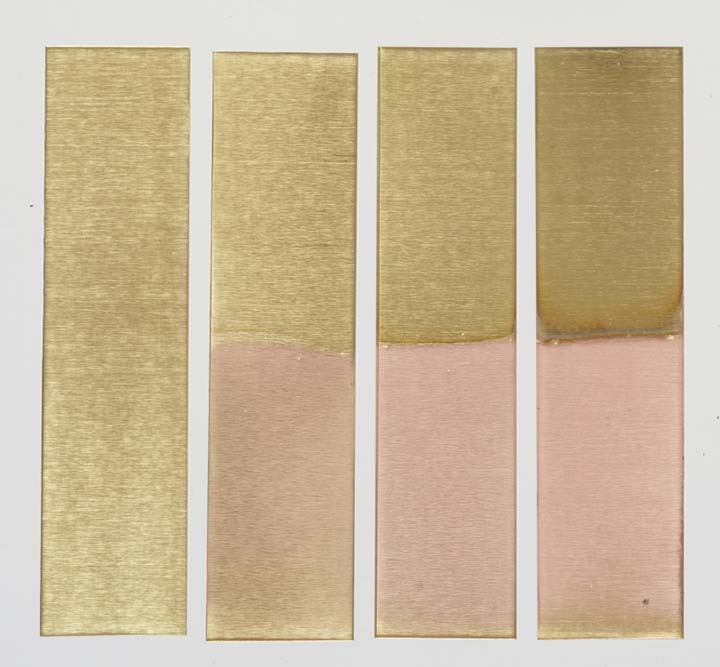

図5は、時間とともに脱亜鉛が進行していく様子を示しています。 左の真鍮片は塩酸に浸漬していないが、他の3片は浸漬時間を変えている。 脱亜鉛は主に最初の数時間で起こり、24時間後にはあまり変化が見られませんでした。

© Government of Canada, Canadian Conservation Institute. CCI 129915-0015

図5. 0.1M塩酸中で攪拌せずに異なる時間経過後に脱亜鉛した真鍮シムストックの4片の写真。 左から順に、塩酸への曝露なし、6時間の曝露、24時間の曝露、72時間の曝露。

このデモで脱亜鉛によって生じた層は、研磨によって除去できるほど薄いものである。 図6は真鍮片の一部を塩酸で24時間脱亜鉛し、一部を研磨したものである。真鍮片の右2/3を24時間酸に浸し、水洗後乾燥させると、ピンク色の表面が得られる。 その後、上半分をマイクロメッシュの研磨シートで、1800から始めて3600、4000、最後に6000で磨いた。 この研磨により、真鍮の右端にあったピンク色の脱亜鉛層は完全に除去された。 図6の研磨部分がくすんで見えるのは、写真の照明がピンク色を強調するように調整されているためです。 図6の真鍮の下部にある縦線は製造工程によるものである。

© Government of Canada, Canadian Conservation Institute. CCI 129915-0016

Figure 6. 9850>

謝辞

Special thanks to Ghazaleh Rabiei for the help in development this Note.このノートの作成にあたり、Ghazaleh Rabieiさんにご協力いただきました。

サプライヤー

注意:以下の情報は、読者を支援するためにのみ提供されています。

化学薬品と実験用品

0.1M塩酸などの化学薬品と実験用品は、Fisher Scientificなどの化学用品会社から入手可能です。

Copper alloys

Brass foil is sold as shim stock by Lee Valley Tools.

Micro-Mesh abrasive sheets

Micro-Mesh abrasive sheets are available from Micro-Surface Finishing Products.

Bibliography

Dean,J.A. Lange’s Handbook of Chemistry, 14th ed. All Rights Reserved. New York, NY: McGraw-Hill, 1992, pp.8.124-8.139.

Deck, C. The Care and Preservation of Historical Brass and Bronze (PDF 形式). Dearborn, MI: Benson Ford Research Center, 2016.

Dinnappa, R.K., and S.M. Mayanna. “酸性塩化物および硫酸塩溶液における真鍮の脱亜鉛とその抑制”. Corrosion Science 27,4 (1987), pp.349-361.

Erlebacher, J., R.C. Newman and K. Sieradzki.「真鍮の脱亜鉛と酸性塩化物および硫酸塩水溶液中でのその抑制」(共著). “Fundamental Physics and Chemistry of Nanoporosity Evolution During Dealloying”(脱合金化におけるナノ多孔性進化の基礎物理学および化学)。 A. Wittstock, J. Biener, J. Erlebacher and M. Bäumer, eds., Nanoporous Gold.所収。 古代技術からハイテク材料まで。 Cambridge, UK: Royal Society of Chemistry, 2012, pp.11-29.

Harris, R. “Metalwork.”. ナショナル・トラスト・マニュアル・オブ・ハウスキーピング』所収。 ハリス, R. “金属細工” In The National Trust Manual of Housekeeping: The Care of Collections in Historic Houses Open to the Public.

LaQue, F.L.海洋腐食. “Metalwork. “In The National Trust Manual: The Care Collection in Historic Houses Open, 2006, pp.248-259.

LaQue, F.L. Marine Corrosion: 原因と予防. New York, NY: Wiley, 1975, p. 179.

Morissette, J.R. “Across the Country – Dans tout le pays.”. Québec Area – Centre de conservation du Québec.”. CAC Bulletin 33,1 (2008), p.17.

Moss, A.K. “The Corrosion of Copper and Copper Alloys.”(銅と銅合金の腐食). Australasian Corrosion Engineering 13,5 (1969), pp.5-11.

Newman, R.C., T. Shahrabi and K. Sieradzki. “合金砒素の影響を含む脱亜鉛の直接電気化学的測定”. Corrosion Science 28,9 (1988), pp.873-886.

Scott, D.A. Copper and Bronze in Art.「美術品における銅と青銅。 美術品における銅と青銅:腐食、着色、保存. ロサンゼルス、カリフォルニア州。 ゲッティ出版, 2002, pp.27-32.

Selwyn, L. Metals and Corrosion: 保存修復専門家のためのハンドブック. オタワ、ON:

Selwyn, L. Precipitated Calcium Carbonate Silver Polish の作成と使用方法. CCIノート9/11. Ottawa, ON: Canadian Conservation Institute, 2016.

Walker, G.D. “An SEM and Microanalytical Study of In-service Dezincification of Brass.”(真鍮の使用中脱亜鉛に関するSEMおよび微量分析研究). Corrosion 33,7 (1977), pp.262-264.

Weisser, T.S. “The De-alloying of Copper Alloys.”(銅合金の脱合金化). Conservation in Archaeology and the Applied Arts. Preprints of the contributions to the Stockholm Congress, 2-6 June 1975.

Weissmüller, J., R.C. Newman, H.-J. Jin, A.M. Hodge and J.W. Kysar. “合金腐食によるナノポーラスメタル: 形成と機械的特性”. MRS Bulletin 34,8 (2009), pp.577-586.

By Lyndsie Selwyn

.