Inleiding

Wanneer u een beslissing neemt of onderzoek doet naar het kiezen van de juiste klei body voor uw toepassing, moet u rekening houden met het eindproduct, de kosten en het vaardigheidsniveau. Bij het kiezen van een klei, moet u ook weten wat voor soort oven je hebt toegang tot en het is temperatuur grenzen. Elke klei heeft een specifiek temperatuurbereik. Het kan zijn dat u meer dan één kleisoort wilt gebruiken als u verschillende constructiemethoden gebruikt, zoals pottenbakken op de draaischijf of met de hand bouwen. We hebben geleerd dat voor het selecteren van de klei die het beste zal zijn om te gebruiken, er veel variabelen zijn om te overwegen, en in het willen delen van de kennis die we hebben opgedaan uit onze ervaringen, hebben we de tutorial hieronder samengesteld.

Wat is klei

Klei is opgebouwd uit de fijnste deeltjes van gesteente geërodeerd door wind en regen die worden meegenomen door stromend water. Deze deeltjes verzamelen zich op de bodem van rivieren of beken waar ze aan elkaar kleven en worden samengeperst. Klei is bijna overal te vinden en het is goedkoop. Het heeft verschillende overgangstoestanden; het is plakkerig en elastisch als het nat is, en je kunt er elke vorm van maken die je maar wilt. Als het iets opdroogt krijgt het de consistentie van chocolade of cheddarkaas en kan het worden gesneden of geschraapt. Het droogt verder, vrij snel afhankelijk van de dikte en de vochtigheid, wanneer het water verdampt tot het bros wordt. Op dit punt kan het weer zacht worden gemaakt door het nat te maken. Dus welke vorm de klei ook krijgt, het zal niet blijvend zijn totdat het wordt verwarmd tot hoge temperaturen.

Belangrijke termen:

Natte klei: Gemengde klei die klaar is om gevormd te worden, in de meest elastische toestand van de klei

Lederhard: Een stadium in het droogproces waarin een voorwerp van klei voorzichtig kan worden gehanteerd zonder gevaar voor vervorming van de vorm, maar de klei nog buigzaam genoeg is zodat desgewenst wijzigingen kunnen worden aangebracht

Greenware: Een stadium in de productie van aardewerk waarin een vat het droogproces doorloopt dat nodig is voordat het veilig kan worden gebakken.

Gronddroog: Volledig luchtdroge klei, in de meest broze toestand, zoals een koekje

Bisque: Een tussenstap in het bakken (ook wel: eerste stook). Het vat is poreus nadat het is gebakken, waardoor het water van de glazuuroplossing kan absorberen, waardoor de glazuurmaterialen zich aan het stuk hechten terwijl het zijn vorm behoudt

Grog: Een zandachtige substantie die aan een kleilichaam wordt toegevoegd om het werkbaar en sterk te maken en om het krimpen van de klei te verminderen.

Wat is Keramiek

Keramiek is een hittebestendige, niet-metallische, isolerende (geleidt geen elektriciteit), corrosiebestendige, harde, maar brosse (zoals glas), anorganische vaste stof die wordt gemaakt van klei die op hoge temperatuur is gebakken. Zodra de klei op hoge temperatuur is gebakken, verandert de chemische samenstelling ervan blijvend en wordt zij Keramiek, dat nooit meer in water oplost. Alles wat van gebakken klei is gemaakt is keramiek, met inbegrip van tafelgerei, potten, ovengerei, baksteen, tegels, dakpannen, badkamerinrichting (bv. gootsteen), enz. De volgende termen vallen allemaal onder keramiek: Aardewerk, porselein, porselein, steengoed, aardewerk

Krimp en gewichtsverlies

Klei krimpt zowel tijdens het drogen als tijdens het bakken. Verschillende kleilichamen krimpen met verschillende percentages, die kunnen oplopen van 4% tot 15% voor sommige kleilichamen. Zelfs één procentpunt kan een verschil maken in het eindprodukt afhankelijk van uw behoefte aan precisie. Bij de keuze van de klei en de vormgeving van het product moet daarom rekening worden gehouden met het krimpen bij de temperatuur waarbij wordt gestookt. De klei die wij bij Lakeside Pottery gebruiken is bijvoorbeeld Standard’s Baldwin 192 en krimpt volgens de specificaties 11% bij een stooktemperatuur van conus 6. Onze tests toonden aan dat ongeveer 5% krimpt tijdens het droogproces, 1/2% tijdens het bakken van bisque (cone 06) en 5,5% tijdens het glazuur bakken (cone 6). Het totaal van 11% is te zien in de lantaarn foto hieronder (voor en na).

We hebben ook ontdekt door jaren van bakken, dat zelfs met dezelfde klei de krimp kan variëren 1-2% van partij tot partij. Waar nauwkeurigheid belangrijk is, voeren wij een partijtest uit alvorens met een project verder te gaan of vertellen onze klanten om +/- 3% variatie te verwachten. Meer over drogen en bakken.

11% krimp klei spec zal eruit zien als de bovenstaande vergelijking

natte klei naar eindproduct (steengoed / cone 6)

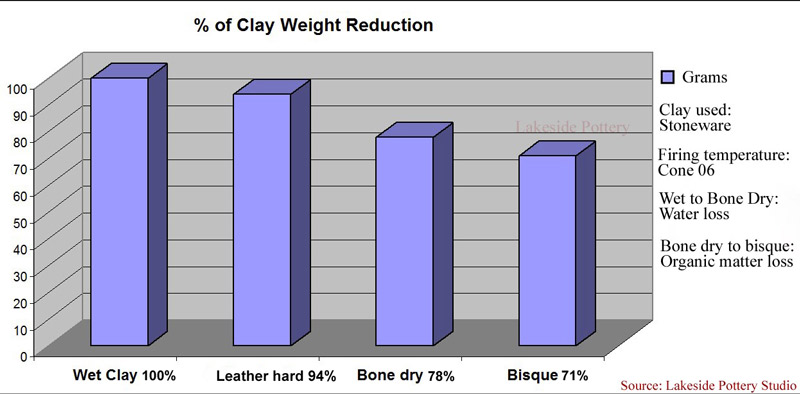

Gemiddelde klei bevat ongeveer 20% water en 9% organische stof, dus afgewerkte potten (bisque of geglazuurd) wegen bijna 30% minder dan het oorspronkelijke klei gewicht.

Brandtemperaturen

Er zijn drie basistemperatuurbereiken. Hoewel er enige variatie bestaat tussen individuele pottenbakkers, worden deze temperatuurbereiken over het algemeen als volgt beschouwd

– Laag-vuur: Kegel 06 tot Kegel 3 (1850 °F – 2135 °F)

-Midden-bereik: Kegel 4 tot Kegel 7 (2160 °F – 2290 °F)

– Hoog-vuur: Kegel 8 tot Kegel 10 (2315 °F – 2380 °F)

Wat gebeurt er met de klei tijdens het bakken?

Tijdens de volledige bakcyclus van klei in een oven verandert de klei van een totaal breekbare substantie (klei) in een steenachtige substantie (keramiek) die ongevoelig is voor water en tijd. Nadat de klei volledig aan de lucht is gedroogd, “botdroog”, en in de oven is geplaatst, bestaat het bakken uit verschillende fasen die hieronder worden beschreven.

1) Afbranden van koolstof en zwavel

Klei bevat koolstof, organische stoffen en zwavel die tussen 570°F en 1470°F (of 300°C en 800°C) zullen afbranden.

2) Chemisch gebonden water dat wordt weggedreven

Nadat de klei aan de lucht is gedroogd, bevat het nog ongeveer 15% water dat chemisch gebonden is. Chemisch wordt klei gedefinieerd als zijnde een molecuul aluminiumoxide en twee moleculen silica gebonden met twee moleculen water. De chemisch gebonden waterverbinding komt los bij verhitting, tegelijkertijd met het verbranden van de koolstof en de zwavel. Het chemisch gebonden water ontsnapt uit de klei tussen 350° C en 800° C. De pot wordt aanzienlijk lichter zonder fysieke krimp. Het is van cruciaal belang dat tijdens deze fase de temperatuur langzaam stijgt om te voorkomen dat er snel stoom ontsnapt, wat tot een explosie kan leiden.

3) Kwartsinversie

Kwarts, ook wel siliciumdioxide genoemd, heeft een kristallijne structuur die verandert bij een temperatuur van 1060°F (573°C). Deze verandering (Kwarts Inversie) in kristalstructuur zorgt ervoor dat het aardewerk 2% in omvang toeneemt tijdens het verwarmen en deze 2% verliest bij het afkoelen. Het aardewerk is kwetsbaar tijdens deze verandering en de oventemperatuur moet worden verhoogd.

4) Sinteren / Bisquing

Startend bij ongeveer 1650°F (900°C) beginnen de kleideeltjes met elkaar te versmelten. Dit proces wordt sinteren genoemd en wanneer het voltooid is, is de klei keramisch geworden. Zodra de temperatuur tussen 1800°F (kegel 06) en 1950°F (kegel 04) is bereikt, wordt het bisquiëren. In dit stadium is de keramiek poreus, enigszins breekbaar, nog niet vertind en wordt aardewerk of bisque genoemd. De Bisque zorgt ervoor dat natte, ruwe glazuren zich aan het aardewerk kunnen hechten voordat het glazuur wordt gebakken.

5) Verglazing en Rijpheid

Vitrificatie is de progressieve versmelting van een klei die het eindprodukt harder en duurzamer maakt. Naarmate de verglazing vordert en de temperatuur stijgt, neemt het aandeel van de glasachtige binding toe en wordt de porositeit van de gebakken keramiek lager.

Tijdens deze fase worden ook mulliet of aluminiumsilicaatkristallen gevormd die als bindmiddel fungeren en het kleilichaam nog verder versterken.

Glazuur alleen maakt het aardewerk in de meeste gevallen niet ondoordringbaar voor water. Porselein, dat tot de meest veredelde keramiek behoort, is echter zelfs zonder glazuur ondoordringbaar. Steengoed is half verglaasd en zou zonder glazuur niet ondoordringbaar zijn

6) Afkoeling

De kristallijne vorm van silica moet, wanneer het afkoelt tot voorbij 420°F (220°C), langzaam worden afgekoeld om scheuren te voorkomen.

Zie meer over het drogen en bakken van klei

Criteria voor het kiezen van klei

1) Het maakproces: Hand Bouwen, Pottenbakkers Wiel, Beeldhouwen of Gieten

2) Grootte en vorm van uw werk

3) Oppervlaktestructuur

4) Stooktemperatuur en -type

5) Gebruik eindproduct

6) Kleikleur glazuureffect

|

|

|

De primaire vereisten van een handbouwklei lichaam is sterkte en plasticiteit.

Sterkte

Sterkte is het vermogen van de gevormde klei om steviger te worden naarmate de vormen worden geconstrueerd, gehanteerd en bevestigd, zonder door te buigen, uit te rekken of te scheuren. Met de hand gemaakte vormen hebben een hoge mate van sterkte nodig in het greenware stadium. Sterkte wordt nog belangrijker naarmate de handgevormde voorwerpen groter of meer vlak zijn. Een hogere verhouding van grog (5% tot 30%) is typisch voor handgebouwde keuzes. De grog kan fijn of grof zijn, afhankelijk van de oppervlaktekwaliteiten die de pottenbakker wenst. Dergelijke hoge toevoegingen van grog resulteren ook in een snellere droogtijd van de klei aan de lucht en met een vermindering van de kans op scheuren tijdens het droogproces.

Plasticiteit

Een handbouw project zal ook plasticiteit nodig hebben om verwerkbaar te zijn. Hoe extremer de vormen die worden gebouwd (bijv, scherpe hoeken of wikkelen), hoe meer plasticiteit de klei nodig zal hebben.

Klei voor het werpen

|

|

|

Er zijn drie eigenschappen nodig voor een klei voor het werpen: a) hoge mate van plasticiteit, lage waterabsorptie en c) sterk genoeg om hun vorm te behouden terwijl ze worden bewerkt (samengeknepen, gedraaid, zwaartekrachtkracht, getrokken en geduwd).

Plasticiteit

Plasticiteit is de belangrijkste eigenschap die nodig is voor het werpen om het werkbaar en beweegbaar te maken op de pottenbakkersschijf. Kogelklei of porselein zijn zeer plastisch en worden vaak gebruikt voor het werpen. Hoe plastischer een klei echter is, hoe meer deze zal krimpen en dus een grotere kans heeft om krom te trekken tijdens het drogen.

Sterkte

Werkklei moet voldoende sterkte hebben om rechtop te blijven staan wanneer het in hogere vormen wordt geworpen. Om deze sterkte te bereiken, bevat de klei enkele deeltjes zoals zand of grog of beide. Wanneer grog in een werplichaam wordt gebruikt, moet het fijner zijn om de kracht te geven zonder te grof te zijn om de handen van de pottenbakker pijn te doen. In het algemeen mag een pottenbakkerslichaam niet meer dan 7 tot 9% partiële additieven bevatten.

Waterabsorptie

Hoe langer een klei op de draaischijf wordt bewerkt, hoe zachter deze wordt omdat het water zich met de klei vermengt, waardoor de kans op inzakken toeneemt en de grootte/hoogte van de pot beperkt wordt. De waterabsorptie is daarom een belangrijke factor. Plastische klei absorbeert minder water dan klei met grove materialen en is aan de stijve kant. Dit betekent ook dat de klei harder en vermoeiender is om mee te werken met kans op spier- en gewrichtsklachten. Daarom moet een goede werpklei in evenwicht zijn tussen plasticiteit, sterkte en waterabsorptie.

Klassen klei

Er zijn zoveel keuzes aan kleisoorten en het kan moeilijk zijn om de juiste klei voor u te kiezen. Hoe kiest u welke klei het beste bij u en uw behoeften als pottenbakker past? Wat moet u weten? Hoe komt u erachter?

De drie meest gebruikte kleisoorten zijn aardewerk, mid-fire steengoed, hoog-fire steengoed en porselein. Alle drie zijn in de handel verkrijgbaar in vochtige en gebruiksklare verpakkingen van 25 pond. Clay bodies kunnen ook worden geproduceerd door het mengen van droge klei en additieven met water om uw eigen gewenste klei lichaam voor specifieke toepassingen en kostenbesparingen te creëren.

Aardewerk klei

Aardewerk klei is de oudste bekende aan oude pottenbakkers en het is de meest voorkomende natuurlijk gevonden. Deze kleisoorten zijn zeer plastisch en gemakkelijk te bewerken. Aardewerk klei bevat ijzer en andere minerale onzuiverheden die ervoor zorgen dat de klei zijn optimale hardheid bereikt bij lagere temperaturen tussen 950°C en 1100°C (1745°F en 2012°F) wat resulteert in een zachtere, niet verglaasde (niet in glas veranderde) poreuze keramiek die rijke kleikleuren mogelijk maakt na het bakken, een lage krimpfactor heeft en gemakkelijk kan worden gekleurd. Ongeglazuurd aardewerk, zoals terra cotta, is poreus en niet waterdicht. Aardewerk is meer vergevingsgezind dan klei met fijnere deeltjes. Het komt veel voor in de natuur en wordt vooral gebruikt voor bakstenen, tegels en plantaardige producten. Aardewerk is niet geschikt voor vaten die vloeistoffen bevatten (bv. vazen, bekers, kruiken) tenzij het geglazuurd is. Geglazuurde aardewerkproducten zijn kwetsbaarder dan geglazuurde steengoedproducten. Typische kleuren voor de meeste aardewerk kleisoorten zijn rood, oranje, geel en lichtgrijs. De kleuren voor gebakken aardewerk zijn bruin, rood, oranje, buff, middengrijs, en wit. Gebakken kleuren worden voornamelijk bepaald door het gehalte aan minerale onzuiverheden en de manier van bakken. Omdat het glazuur bij een lagere temperatuur wordt gebakken, zijn de glazuurkleuren meestal levendiger dan bij steengoedglazuur dat bij hogere temperaturen wordt gebrand.

Steengoed klei

Steengoed klei is plastisch en is vaak grijs als het vochtig is. De gebakken kleuren variëren van lichtgrijs en geelbruin, tot middengrijs en bruin. De gebakken kleuren worden sterk beïnvloed door het soort baksel.

Steengoed klei heeft een absorptiefactor van ongeveer 2 tot 5 procent, en wordt gewoonlijk gebakken bij temperaturen van 2100 graden tot 2372 graden F (kegel 3-kegel 11). Steengoed klei wordt “steengoed” genoemd omdat de gebakken potten steenachtige kenmerken vertonen (hard, dicht oppervlak met bonte kleuren). Steengoed hecht goed met zijn glazuren, en moet lekvrij zijn na het bakken tot rijpheid. Het is taai en vergevingsgezind tijdens het gieten en bakken. Steengoed is een zeer gebruikelijke klei voor productie pottenbakkers.

Gebakken steengoed kleuren variërend van buff of lichtgrijs tot bruin of donkergrijs. Vanwege zijn harde, strakke eigenschappen is deze klei een uitstekende keuze voor functionele toepassingen zoals serviesgoed. Hoe hoger de rijpingstemperatuur van steengoedklei, hoe duurzamer en waterdichter het aardewerk.

Porselein / Kaolien / Kogelklei

Porselein- en kaolienklei worden gebruikt voor voorwerpen van hoge kwaliteit, waaronder laboratoriumapparatuur. Porselein- en kaolienklei zijn vrijwel identiek en worden beschouwd als de beste kleisoorten die beschikbaar zijn voor het maken van aardewerk. Zij zijn ook het duurst. Het is een grotendeels silicaathoudende klei en is bestand tegen hoge temperaturen. Als u aardewerk van hoge kwaliteit wilt maken, dan is deze kleisoort het meest geschikt. Het aardewerk zal waarschijnlijk wit of bleek van kleur zijn, tenzij u klei koopt die is gemengd met ijzeroxide om het roder te maken.

Porselein, gekenmerkt door een absorptiegraad van 0 tot 1 procent, is het product van vele honderden jaren ontwikkeling door vroege Chinese pottenbakkers. Het belangrijkste ingrediënt is kaolien, ook bekend als porseleinaarde. Kaolien heeft op zichzelf een smeltpunt van ongeveer 3275 graden F, en is moeilijk te vormen vanwege de lage plasticiteit. Om de dichte, harde, witte, doorschijnende klei te verkrijgen die bekend staat als porselein, wordt kaolien gemengd met andere kleisoorten om een hoge mate van verwerkbaarheid te verkrijgen en om de baktemperatuur te verlagen. Gewoonlijk wordt porselein gebakken bij temperaturen boven 2300 graden F (kegel 9), maar het kan worden geformuleerd om te bakken bij temperaturen zo laag als 1900 graden F (kegel 04*) door ongebruikelijke ingrediënten toe te voegen.

Omdat het uit zulke kleine deeltjes bestaat, biedt porselein optimale gladheidskwaliteiten, en kan het zelfs extreem dun worden gemanipuleerd om doorschijnende, delicate vormen te verkrijgen. Het is echter moeilijk om mee te werken tijdens het werpen vanwege de lage plasticiteit. Hij scheurt en vervormt gemakkelijk tijdens het drogen en bakken, omdat de optimale dichtheid pas wordt bereikt wanneer de klei bijna gesmolten is.

Kogelklei is zeer plastisch en bevat weinig minerale onzuiverheden. Ze ontbranden tot hun volwassen hardheid bij ongeveer 2340°F (1300°C). In vochtige toestand is de klei donkergrijs en in gebakken toestand is hij lichtgrijs of lichtbruin. Kogelklei heeft een ernstig nadeel. Zij kunnen niet uit zichzelf worden gebruikt wegens hun buitensporige krimp tijdens het drogen en bakken. Zij zijn echter uiterst nuttig wanneer zij aan andere kleisoorten worden toegevoegd om de verwerkbaarheid en de plasticiteit te verhogen.

Kleuren

Klei is er in wit, gebroken wit en donkere kleuren, zoals Terra Cotta. De gebieden die van invloed zijn op uw beslissing zijn het effect van glazuur op het eindproduct en het onderhoud van de studio.

Effect van glazuur

We hebben verschillende testtegels met hetzelfde glazuur op verschillende kleisoorten en sommige van de glazuren, (met name doorschijnende glazuren), de eindresultaten zijn zeer verschillend. Zorg ervoor dat u de mogelijke kleisoorten eerst test met uw glazuren voordat u zich vastlegt op een grote hoeveelheid klei of glazuur

Studio onderhoud

Donkere kleikleuren, in het bijzonder Terra Cotta, maken een grote puinhoop. Veel moeilijker schoon te maken (vloer, gereedschap, handen) en er kunnen vlekken op uw kleding komen. Als u meer dan één kleisoort kiest, denk er dan aan dat u voor elke soort een recyclebak moet hebben en dat u de wigplank niet moet delen met donkere en lichte klei om kleurvervuiling te voorkomen.

Mixen van klei toepassingen

|

|

|

Als twee kleisoorten in hetzelfde vat worden gebruikt (niet aan te raden), zal de krimpsnelheid meestal verschillend zijn en kan ontmenging optreden tijdens het drogen en/of het bakproces. In ons geval liepen we tegen een probleem aan waarbij we slip (slurry) wilden gebruiken als decoratieve oppervlaktetextuur, maar gezien het grog gehalte in het type steengoed dat we gebruiken, was het eind effect ruw en niet aantrekkelijk. We hebben overwogen om slib te maken of te kopen dat van een andere grog-loze klei is gemaakt, maar scheiding en kleurverschillen zouden een probleem zijn geweest. Onze oplossing was om de slip te maken (zie link over hoe slip te maken) en het twee keer te zeven met 100 mesh zeef. Deze oplossing werkt nu al bijna 15 jaar perfect.